Пути улучшения твердосплавных инструментов?

2026-01-09

Когда заходит речь об улучшении, многие сразу думают о нанопокрытиях или суперсплавах. Но часто ключ лежит в более приземленных вещах: в понимании, как именно инструмент работает в конкретной заготовке, и почему он ломается именно так, а не иначе. Ошибка — гнаться за универсальным ?самым твердым? или ?самым износостойким?. Иногда нужно не улучшить, а правильно применить уже существующее.

Не гонись за магией покрытий, начни с основы

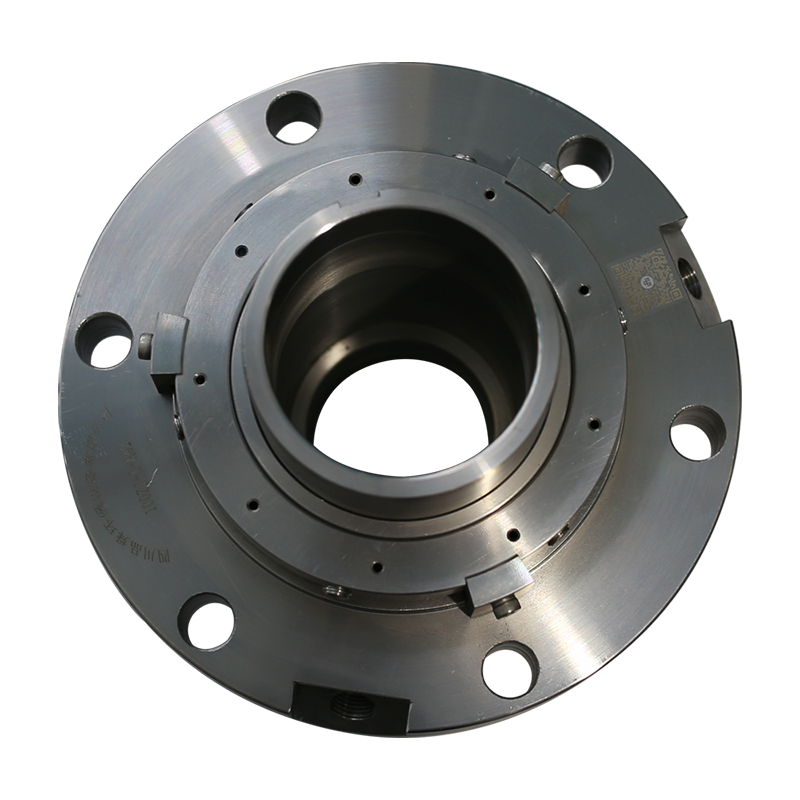

Видел много случаев, когда люди вкладывались в дорогие многослойные покрытия (TiAlN, AlCrN), но клали их на посредственный субстрат. Результат предсказуем: микротрещины от усталости, выкрашивание режущей кромки. Покрытие — это лишь верхний слой. Если сердцевина — твердосплавная пластина — не обладает нужной вязкостью или термостойкостью, никакое покрытие не спасет. Улучшение часто начинается с подбора правильной марки карбида и грамотного его спекания.

Здесь важен баланс между кобальтовой связкой и размером зерна карбида вольфрама. Для черновой обработки с ударными нагрузками нужна более ?мягкая? связка (повышает вязкость), для чистовой — ?тверже? и мельче зерно. Часто проблема в неоднородности структуры после спекания. Помню, партия фрез от одного поставщика показывала дикий разброс по стойкости. Причина — микропоры в теле пластины, невидимые глазу. Улучшение — это, прежде всего, контроль качества порошка и процесса уплотнения.

Кстати, о поставщиках. Не все готовы глубоко вникать в металлургию процесса. Но есть компании, которые строят на этом свой подход. Например, ООО Цзыгун Боруиси Цементированный Карбид (их сайт — bracecarbide.ru), позиционирует себя как производитель с полным циклом — от порошка до готового инструмента. Это важно: когда один контролирует всю цепочку, от порошка карбида вольфрама до шлифовки кромки, проще добиться стабильности. Их акцент на нестандартные продукты — как раз признак понимания, что ?улучшение? часто требует индивидуального рецепта.

Геометрия — это не просто угол в каталоге

Здесь поле для улучшений огромно, и оно часто упускается. Каталоги дают усредненные геометрии. Но если обрабатываешь жаропрочный сплав с литейной коркой или вязкую нержавейку, стандартная геометрия может ?не зайти?. Улучшение — в адаптации.

Например, для труднообрабатываемых материалов часто нужно увеличивать передний угол, но при этом делать более прочную, возможно, с фаской, режущую кромку. Это снижает силы резания и нагрев, но требует точного расчета, чтобы не потерять стойкость. Сам сталкивался: взял пластину с положительной геометрией для алюминия и попробовал пустить на титане — мгновенное выкрашивание. Пришлось экспериментировать с подточкой и формой стружколома.

Особенно критична геометрия для глубокого резания или при нежесткой системе станок-приспособление-инструмент-деталь (СПИД). Иногда лучшее улучшение — не в материале, а в переходе на пластину с более острой кромкой и специальной канавкой для лучшего отвода стружки. Это предотвращает нарост и вибрацию, которые убивают инструмент быстрее любого износа.

Охлаждение: не просто подавать, а подавать правильно

Об этом говорят все, но мало кто делает по-настоящему эффективно. Подача СОЖ под высоким давлением (HP Coolant) — это уже не экзотика, а необходимость для многих операций. Но улучшение здесь точечное.

Классическая ошибка — мощная струя, бьющая не туда. Для улучшения стойкости твердосплавного инструмента часто нужно обеспечить подачу охлаждающей жидкости точно в зону резания, под стружку. Это не только охлаждает, но и помогает отлому стружки, предотвращая ее намотку и повторный рез. Видел, как простая перенастройка патрубков на держателе увеличила стойкость фрезы на 40% при обработке жаропрочного сплава.

Еще один момент — температура СОЖ. Если система не имеет термостата и циркулирует разогретая жидкость, толку мало. В идеале — чистая, охлажденная эмульсия, подаваемая под давлением 70-100 бар для тяжелых операций. Иногда переход на минимальную смазку (MQL) дает лучший результат, особенно для цветных металлов, но это отдельная большая тема. Улучшение — это системный подход к отводу тепла.

Режимы резания: слепая вера в паспортные данные

Пожалуй, самый частый источник нереализованного потенциала. Операторы часто берут режимы ?из прошлой смены? или из середины таблицы. Но улучшение инструмента — это синергия с режимами.

Например, для современных износостойких покрытий часто нужны более высокие скорости резания, чтобы они ?работали? — в зоне резания создавалась нужная температура для формирования защитного оксидного слоя. Если пустить слишком медленно, износ будет абразивным и быстрым. Слишком быстро — произойдет пластическая деформация кромки. Нужно найти точку равновесия, и она часто выше ?привычных? значений.

Подача — тоже важна. Слишком малая подача ведет к трению и наростообразованию на кромке, слишком большая — к ударным нагрузкам. Иногда небольшое увеличение подачи на зуб улучшает стойкость, так как стружка становится толще и лучше отводит тепло от кромки. Это нужно проверять на практике. Помню случай с расточным резцом для глубоких отверстий: увеличение подачи всего на 0.01 мм/об снизило вибрацию и увеличило стойкость в разы. Казалось бы, мелочь.

Интеграция: инструмент как часть системы

Улучшение — это не про сам по себе кусок карбида. Это про его интеграцию в держатель, в шпиндель, в технологический процесс. Биение — главный враг.

Можно купить самую совершенную твердосплавную фрезу, но установить ее в изношенный цанговый патрон с биением в 0.03 мм. Результат — неравномерный износ, вибрация, поломка. Улучшение начинается с контроля биения у вершины инструмента. Инвестиции в прецизионные держатели (гидравлические, термоусадочные) часто дают больший прирост, чем смена марки пластин.

И последнее — мониторинг. Улучшать то, что не измеряешь, бессмысленно. Простой учет стойкости инструмента по партиям, анализ вида износа (задняя грань, лунка, выкрашивание) — это источник данных для дальнейших улучшений. Почему эта партия прошла 100 деталей, а эта — 120? Разный материал заготовки? Разная жесткость? Постепенно накапливается понимание, что именно в ваших конкретных условиях является лимитирующим фактором. Тогда и улучшения становятся адресными: не ?сделать тверже?, а, например, ?повысить сопротивление термоциклической усталости? или ?увеличить прочность кромки против выкрашивания?. Это и есть настоящий путь.