Китай: покрытие на твердосплавном инструменте ограничивает производителей?

2026-01-12

Часто слышу этот вопрос на выставках и в переписке с клиентами. Многие сразу думают, что если речь о Китае, то всё упирается в цену, а качество покрытия — слабое звено. Но реальность, как обычно, сложнее и интереснее. Да, есть ограничения, но не там, где их ищут в первую очередь.

Где на самом деле ?болит? с покрытиями

Не в самой технологии. Современные PVD-установки, те же Balzers, Platit, стоят по всему миру, включая Китай. Проблема в другом — в глубине понимания процесса. Можно купить лучшую ?печку?, но если не знаешь, как подготовить тело инструмента под конкретное покрытие, результат будет посредственным. Видел много примеров, когда отличный твердый сплав ?убивался? неправильной подготовкой режущей кромки перед нанесением.

Ещё один момент — адаптация. Европейские производители часто разрабатывают покрытия под свои марки сплава и свои типовые условия резания. Китайские же заводы работают с огромным спектром задач: от чистовой обработки до ударного резания в неоднородных материалах. Просто скопировать рецепт не выходит. Нужны свои наработки, а это время и, что важнее, культура системных испытаний, а не методом ?попробуй-ка?.

Вот, к примеру, история с одним заводом в провинции Хэнань. Они делали фрезы для алюминия, брали стандартное TiAlN. Столкнулись с налипанием — вечная проблема. Стали экспериментировать с многослойной структурой и добавкой своего, модифицированного слоя. Полтора года ушло на подбор параметров, пока не добились стабильного результата. Это и есть то самое ограничение — не в возможности нанести, а в возможности правильно разработать и внедрить.

Сырьё и его скрытая роль

Все говорят о покрытии, но забывают про основу. Качество карбидной заготовки — фундамент. Если в сплаве неоднородность, посторонние включения, то даже самое совершенное покрытие растрескается или отслоится под нагрузкой. Контроль сырья — критичный этап.

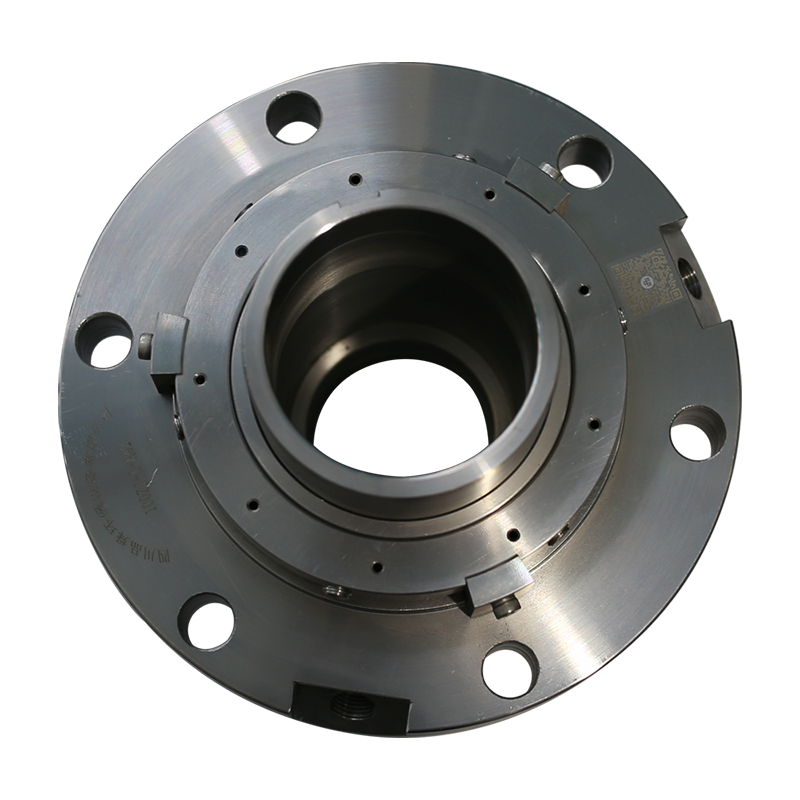

Здесь интересно посмотреть на компании, которые контролируют полный цикл. Возьмем, например, ООО Цзыгун Боруиси Цементированный Карбид. На их сайте bracecarbide.ru указано, что они занимаются полным производством — от порошка карбида вольфрама до готового инструмента. Это ключевое преимущество. Когда одно предприятие управляет цепочкой от порошка до финишного покрытия, оно может ?зашить? требуемые свойства в материал на ранней стадии. Скажем, подобрать зернистость и состав связки так, чтобы термодинамические коэффициенты расширения основы и будущего покрытия лучше совпадали.

Без такого контроля приходится работать с тем, что есть, и покрытие становится не усилителем, а костылём. Видел партии фрез от разных поставщиков, где на одном и том же станке с одним покрытием стойкость отличалась в разы. Разбирались — всё упиралось в качество спечённой заготовки.

Провалы, которые учат больше, чем успехи

Расскажу про один наш собственный провальный проект лет пять назад. Заказали партию протяжек для глубоких пазов из жаропрочки. Решили сэкономить и нанести сверхтвёрдое алмазоподобное покрытие (DLC) на местном, не самом опытном, предприятии. Технологи убеждали, что всё знают.

Результат был печальным. Покрытие вроде бы держалось, но после первых же проходов начался катастрофический износ. Причина оказалась в температуре нанесения. Для этого типа покрытия она особая, и её выдержали. Но не учли внутренние напряжения в самом теле протяжки после шлифовки. Покрытие, будучи очень твёрдым, но не эластичным, не смогло их компенсировать, пошли микротрещины, и всё посыпалось. Урок дорогой, но ценный: покрытие — это часть системы ?сплав-геометрия-финишная обработка-покрытие?. Выпадает одно звено — вся цепь рвётся.

После этого мы стали обязательно делать пробные партии и тестовые разрезы в условиях, максимально приближенных к будущей работе. Без этого никак.

Кастомизация против каталога

Вот это, пожалуй, главный вызов для многих. Глобальные бренды предлагают каталог решений: для стали — это, для чугуна — то. В Китае же рынок зачастую требует нестандартных решений. Обрабатывают композиты, странные сплавы, да ещё и на старом оборудовании с биением. Нужно не просто выбрать покрытие из списка, а иногда гибридизировать его.

Вернёмся к компании ZIGONG BRACE. В их описании как раз делается акцент на способности производить не только стандартные, но и индивидуальные продукты. Это не просто маркетинг. На практике это означает наличие инженерной команды, которая готова обсуждать с клиентом не только геометрию, но и условия резания, чтобы предложить композитное решение. Например, базовый слой для адгезии, основной — для твёрдости, и сверху — смазывающий, для определённых материалов.

Без такой гибкости производитель действительно ограничен. Он может делать хороший ?средний? продукт, но упустит сложные и высокомаржинальные заказы. Многие фабрики как раз на этом этапе и останавливаются — делать типовое дешевле и быстрее.

Так ограничение или драйвер развития?

Если лет десять назад слабым звеном было именно качество нанесения — неоднородность слоя, плохая адгезия, — то сейчас фокус сместился. Сегодня ограничение — это недостаток комплексного, системного подхода. Можно иметь отличный цех покрытий, но проигрывать из-за плохой металлообработки основы или из-за неумения подобрать решение под нестандартную задачу.

Те производители, которые инвестируют не только в оборудование, но и в синергию между этапами производства, а главное — в инженерную экспертизу, вырываются вперёд. Они используют необходимость глубокого понимания покрытий как драйвер для развития всего технологического цикла.

Поэтому, отвечая на вопрос в заголовке: да, покрытие может быть ограничивающим фактором, но только для тех, кто воспринимает его как отдельную, почти магическую операцию. Для тех же, кто видит в нём интегральную часть целостного процесса создания инструмента, это, наоборот, область для роста и создания уникального преимущества. В конце концов, самый лучший инструмент — это не тот, что сделан по ГОСТу, а тот, что идеально решает конкретную проблему заказчика. И покрытие в этом — далеко не последнее слово.