Пути улучшения твердосплавных инструментов?

2026-01-11

Когда говорят об улучшении, часто сразу думают о нанопокрытиях или суперсплавах. Но реальность на цехе другая. Иногда проблема не в материале, а в том, как к нему подошли с самого начала. Много инструмента умирает не из-за износа, а из-за неправильного выбора под конкретную операцию или из-за мелочей в эксплуатации. Вот об этом и хочется порассуждать, отталкиваясь от практики, а не от рекламных каталогов.

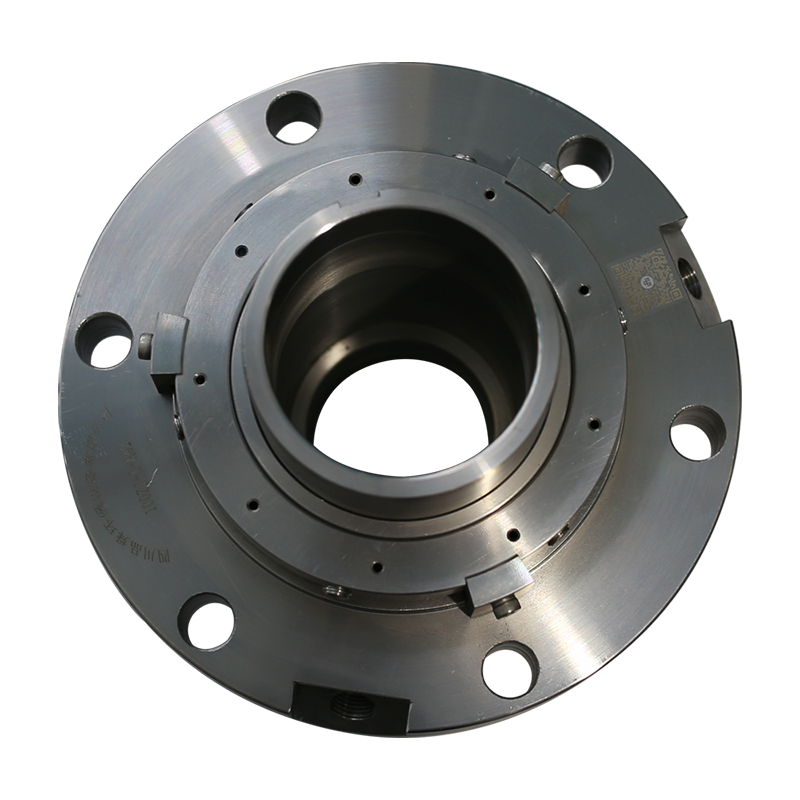

От порошка до заготовки: где закладывается потенциал

Всё начинается с сырья. Можно взять хороший порошок карбида вольфрама и испортить его на этапе прессования или спекания. Гранулометрия, распределение кобальта — это база. Я видел, как у одного поставщика партия шла с неоднородной плотностью заготовок. Вроде бы по ТУ всё в норме, а при тонкой шлифовке режущей кромки проявлялись микроскопические раковины. Инструмент не становился браком, но его стойкость падала на 15-20% сразу. Поэтому для ответственных задач мы давно работаем с проверенными производителями, которые контролируют весь цикл. Например, для изготовления нестандартных фрез сложной формы мы используем заготовки от ООО Цзыгун Боруиси Цементированный Карбид. На их сайте bracecarbide.ru указано, что они занимаются полным циклом — от порошка до готового продукта. Это важно, потому что когда одно предприятие отвечает за все этапы, проще отследить и устранить внутренний дефект.

Здесь же стоит упомянуть о связующем. Не только кобальт. Для определённых видов обработки, например, с ударными нагрузками, пробовали никель-хромовые связки. Результат неоднозначный. Твёрдость чуть ниже, а вязкость выше — в теории то, что нужно. Но на практике для чистового фрезерования сталей это давало неожиданный побочный эффект: повышенное налипание обрабатываемого материала. Пришлось возвращаться к классике, но с корректировкой зернистости карбида. Иногда улучшение — это не прорыв, а точная настройка проверенного.

И спекание. Режимы, атмосфера. Пережжёшь — кобальт выпотевает, структура становится хрупкой. Недожжёшь — пористость. Это как хлеб печь: технология известна, но нюансы решают. Автоматизированные печи с точным контролем — это уже не роскошь, а необходимость для стабильного качества. Упомянутая компания ZIGONG BRACE CEMENTED CARBIDE CO.,LTD как раз делает акцент на полном производстве, что, подразумевает и контроль над такими критичными процессами.

Геометрия: то, что часто недооценивают

Можно иметь идеальную пластину по составу, но с неудачной стружколомкой. Геометрия — это второй по важности фактор после материала. Работая с клиентами, часто сталкиваюсь с тем, что они берут инструмент как у всех или по старой привычке. Но режимы резания меняются, станки мощнее, подачи выше. Старая геометрия может не вывозить.

Яркий пример — обработка жаропрочных сплавов. Стандартная острая кромка для стали здесь живёт минуты. Мы экспериментировали с подготовкой кромки (хаoning), делали её не острой, а слегка скруглённой, с определённым радиусом. Это увеличивало прочность кромки, уменьшало выкрашивание в начале реза. Стойкость выросла в разы, но пришлось пересчитывать силовые параметры, чтобы не было перегрева. Улучшение одного параметра всегда тянет за собой изменение других.

Ещё момент — канавки для отвода стружки на сверлах и фрезах. Гладкость полировки канавки — это не эстетика. Шероховатая поверхность — место для налипания стружки, которое ведёт к вибрациям и поломке. Но и зеркальная полировка дорога. Нашли компромисс в определённом классе шероховатости после алмазного доводочного круга. Это та деталь, которую не увидишь в онлайн-каталоге, но которая чувствуется в работе.

Покрытия: магия, которая требует понимания

TiAlN, AlTiN, TiSiN… Буквы и реклама создают впечатление, что чем сложнее и многослойнее, тем лучше. Не всегда. Покрытие — это не броня, а модификатор поверхности. Оно снижает трение, отводит тепло, препятствует диффузии. Но если основа (субстрат) слабая, самое дорогое покрытие не спасет.

Был случай с фрезерованием алюминиевых сплавов. Поставили пластину с продвинутым износостойким покрытием. Результат — быстрый износ. Оказалось, что для алюминия критичен не столько износ, сколько предотвращение налипания. Нужно было не самое твёрдое покрытие, а с низкой адгезией к алюминию, например, определенные виды DLC (алмазоподобного углерода) или даже просто качественная полировка без покрытия. Потратили деньги не на то.

Толщина покрытия — отдельная тема. Слишком толстое на острой кромке может отслоиться. Слишком тонкое — не работает. Для чистовой обработки часто лучше тонкое, но равномерное покрытие. Для черновой с ударными нагрузками — важно, чтобы оно было пластичным, чтобы не трескаться. Выбор — это всегда компромисс. Иногда улучшение инструмента заключается в точном подборе пары субстрат-покрытие под конкретный материал заготовки, а не в покупке самого дорогого варианта.

Эксплуатация: где ломаются лучшие планы

Самый совершенный твердосплавный инструмент можно убить за один проход неправильными режимами резания. Самая частая ошибка — недостаточная скорость резания. Казалось бы, щадящий режим. Но при низкой скорости резания идет не резание, а выдавливание, наклёп, инструмент работает в условиях повышенного трения и тепловыделения. Износ абразивный, а не диффузионный, и он происходит быстрее.

Охлаждение. Эмульсия или СОЖ? Подача под давлением или просто полив? Для глубокого сверла в жаропрочку без подачи через инструмент под давлением — смерть. Но и неправильно подобранная химия СОЖ может вступать в реакцию с покрытием или связкой. Видел, как от определённой агрессивной эмульсии начиналась коррозия кобальтовой связки у хвостовика фрезы. Инструмент терял прочность и ломался.

И, конечно, закрепление. Биение в патроне даже в пару сотых миллиметра для тонкой фрезы — это вибрация, неравномерный износ, выкрашивание. Регулярная проверка и обслуживание оснастки — это тоже путь к улучшению результата работы инструмента, но о ней часто забывают, списывая проблемы на качество самой пластины.

Кастомизация и будущее: не только серийный продукт

Стандартный инструмент покрывает 70% потребностей. Оставшиеся 30% — это поле для улучшения через кастомизацию. Именно здесь проявляется мастерство производителя. Когда к тебе приходят с чертежом детали, которую невозможно обработать серийными фрезами, или с образцом особого материала.

Мы как-то получили заказ на обработку абразивного композита. Ни одно стандартное решение не работало. Вместе с технологами ООО Цзыгун Боруиси Цементированный Карбид (их профиль в изготовлении нестандартных продуктов тут очень кстати) разработали фрезу со специфической геометрией и использовали субстрат с повышенным содержанием карбида тантала (TaC) для сопротивления абразивному износу. Покрытие отказались наносить — в данных условиях оно не давало преимуществ. Получился инструмент, который прожил свой срок. Это и есть улучшение — решение конкретной проблемы, а не абстрактное повышение характеристик.

Куда всё движется? На мой взгляд, тренд — в интеллектуализации не самого инструмента, а процесса его применения. Системы мониторинга износа, адаптивное управление станком по сигналу от датчиков. Но основа останется прежней: качественная, предсказуемая твердосплавная основа. Без этого никакая цифровизация не поможет. Поэтому возвращаемся к началу: контроль над производством порошка, заготовки, строгий контроль на каждом этапе. Как у тех, кто делает это от и до, как ZIGONG BRACE. В этом, возможно, и есть главный путь — не гнаться за одной суперхарактеристикой, а обеспечивать безупречную стабильность и готовность адаптировать продукт под реальные, а не бумажные условия цеха.

В итоге, улучшение — это системный подход. От сырья до станка оператора. Сломал одно звено — вся цепочка не работает. И иногда самый эффективный путь — это не революционная новинка, а скрупулёзная работа над известными, но критичными деталями.