Китай: покрытие мешает ремонту инструмента?

2026-01-13

Вот вопрос, который часто всплывает в цеху или в разговорах с технологами: когда китайский твердосплавный инструмент с покрытием выходит из строя, его действительно можно переточить, или это выбрасывание денег на ветер? Многие сразу говорят нет, мол, покрытие нарушено — всё, конец. Но так ли это на самом деле? Попробуем разобраться без громких заявлений, исходя из того, что видел своими глазами и в чём участвовал.

Миф о неприкосновенности покрытия

Сложился стереотип, будто инструмент с PVD или CVD покрытием — одноразовый. Логика проста: ремонт инструмента подразумевает снятие слоя материала, а значит, и удаление этого самого покрытия. Без него, считают многие, переточенная пластина или фреза работать не будет. И в 90% случаев для серийного высокоскоростного производства это правда — экономически невыгодно возиться. Но есть и другие 10%.

Я помню, как мы пробовали перетачивать сломанные концевые фрезы от одного китайского поставщика (не буду называть бренд, их много). Покрытие было TiAlN, стандартное. После переточки на хорошем станке, естественно, оставался голый карбид. Производительность, конечно, падала, но для черновых операций по алюминию или некоторым конструкционным сталям инструмент ещё отлично служил. Ключевое слово — для черновых операций. Это не универсальное решение, а скорее ситуативная экономия на определённых участках работы.

Здесь важно понимать саму суть покрытия. Оно не даёт волшебных свойств, а в основном повышает износостойкость и термостойкость. Если после переточки геометрия восстановлена правильно, а задача не требует предельных режимов резания, то почему бы и нет? Проблема в другом — в качестве самой твердосплавной основы. И вот тут начинается самое интересное.

Качество субстрата: где собака зарыта

Вот на что действительно стоит обращать внимание при оценке возможности ремонта — так это на карбидную основу под покрытием. Дешёвый инструмент часто грешит неоднородностью структуры, наличием пор или слишком крупным зерном. При переточке эти дефекты вскрываются, и стойкость такого восстановленного инструмента может упасть катастрофически, даже без учёта потери покрытия.

Был у меня опыт с партией сверл для глубокого сверления. После переточки перемычки они буквально рассыпались на первых же отверстиях. Причина — низкосортный карбид, который не выдерживал перераспределения нагрузок после изменения геометрии. Покрытие тут было ни при чём. Поэтому сам вопрос мешает ли покрытие ремонту — второстепенный. Первичный вопрос: А из чего, собственно, сделан этот инструмент, и выдержит ли он переточку?

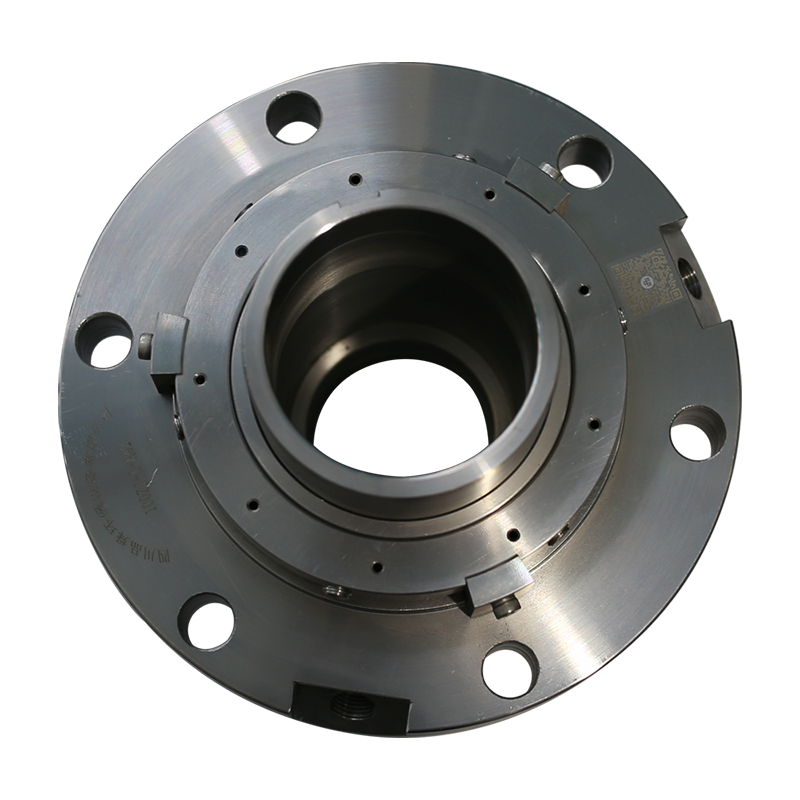

Иногда встречается и обратная ситуация. Качественная основа позволяет провести несколько переточек. Я знаю мастерские, которые успешно работают с восстановлением, например, некоторых серий расточных резцов или крупных фрез. Они сотрудничают с проверенными поставщиками, которые гарантируют стабильность материала. Как раз тут можно вспомнить про компанию ООО Цзыгун Боруиси Цементированный Карбид. Если зайти на их сайт bracecarbide.ru, видно, что они занимаются полным циклом — от порошка до готового продукта. Для ремонта это критически важно: если производитель контролирует качество карбидной заготовки (порошок карбида вольфрама и его уплотнение), то и поведение материала при доработке более предсказуемо. Их акцент на нестандартные продукты тоже говорит о возможной гибкости в вопросах доработки геометрии под конкретные нужды.

Технологические тонкости переточки

Допустим, основа качественная. Тогда как подходить к переточке? Главная загвоздка — именно в зоне режущей кромки. Покрытие имеет определённую толщину и адгезию. При заточке алмазным кругом слой покрытия в зоне контакта снимается относительно чисто, но может происходить его скалывание на микроуровне рядом с обрабатываемой кромкой. Это создает микронеровности, которые становятся очагами трещин.

Нужно очень точно подбирать режимы шлифовки (скорость, подачу, зернистость круга), чтобы минимизировать такие повреждения. Часто это ручная, почти ювелирная работа, а не конвейер. Поэтому массово это не применяется — себестоимость труда съедает всю экономию. Но для дорогостоящего специального инструмента (крупные фасонные фрезы, особые расточные головки) такая операция может быть оправдана, даже если инструмент китайский, но изначально был сделан на совесть.

Ещё один нюанс — охлаждение. При заточке непокрытого карбида перегрев менее критичен. Но если мы снимаем материал с уже покрытой поверхности, локальный перегрев в зоне резания круга может привести к изменению свойств основы прямо под кромкой. Это серая зона, которую очень сложно проконтролировать.

Экономика против практики

Всё упирается в деньги. Новый инструмент с ЧПУ от среднего китайского производителя часто стоит не так дорого, чтобы заморачиваться с его восстановлением. Труд квалифицированного заточника, время простоя оборудования, риски снижения стойкости — всё это делает ремонт нерентабельным для 95% случаев в массовом машиностроении.

Однако есть ниши. Мелкосерийное производство, ремонтные мастерские, учебные заведения, где режимы резания щадящие, а бюджет ограничен. Там переточенный инструмент находит свою вторую жизнь. Или, например, работа с горнодобывающими инструментами — некоторые буровые коронки или резцы проходят переточку в полевых условиях, пусть и с потерей производительности. Главное — понимать эти ограничения и не ждать от восстановленного инструмента чудес.

Иногда сам производитель может дать рекомендации по переточке для конкретных серий. Это редкая практика, но она встречается у более ответственных поставщиков, которые уверены в своём продукте. Это косвенный признак качества.

Итог: не покрытие, а комплекс

Так мешает ли покрытие ремонту? Не оно само по себе, а тот технологический и экономический комплекс, в который оно вписано. Покрытие — это финальный, самый заметный слой. Оно становится козлом отпущения, когда речь заходит о невозможности восстановления. Но реальные причины глубже: экономическая нецелесообразность, риски, связанные с непредсказуемостью качества основы, и трудоёмкость правильной переточки.

Если вы рассматриваете инструмент с потенциалом для возможного будущего ремонта (а такое бывает при работе с уникальной, дорогой оснасткой), то смотрите в первую очередь на репутацию производителя и его подход к материалу. Полноценное производство, как у упомянутой ZIGONG BRACE CEMENTED CARBIDE CO.,LTD, которое включает контроль от порошка до готового изделия и предлагает индивидуальные продукты, — это хороший знак. Такой инструмент с большей вероятностью переживёт переточку, потому что его основа изначально рассчитана на серьёзные нагрузки.

В обычной же практике для стандартных операций проще и надёжнее считать инструмент с изношенным покрытием расходником. А попытки его восстановления — это уже высший пилотаж, требующий глубокого понимания и материала, и процесса, и конкретной задачи. Случаи успеха есть, но они — исключение, подтверждающее правило.