Пути совершенствования твердосплавных инструментов?

2026-01-13

Когда заходит речь об улучшении твердосплавного инструмента, многие сразу думают о составе сплава или геометрии. Но это лишь верхушка айсберга. На деле, путь от хорошего инструмента к выдающемуся часто лежит через мелочи, которые в учебниках не всегда найдешь, и через понимание того, как он ведет себя в реальных, а не идеальных условиях.

От порошка до зерна: где теряется потенциал?

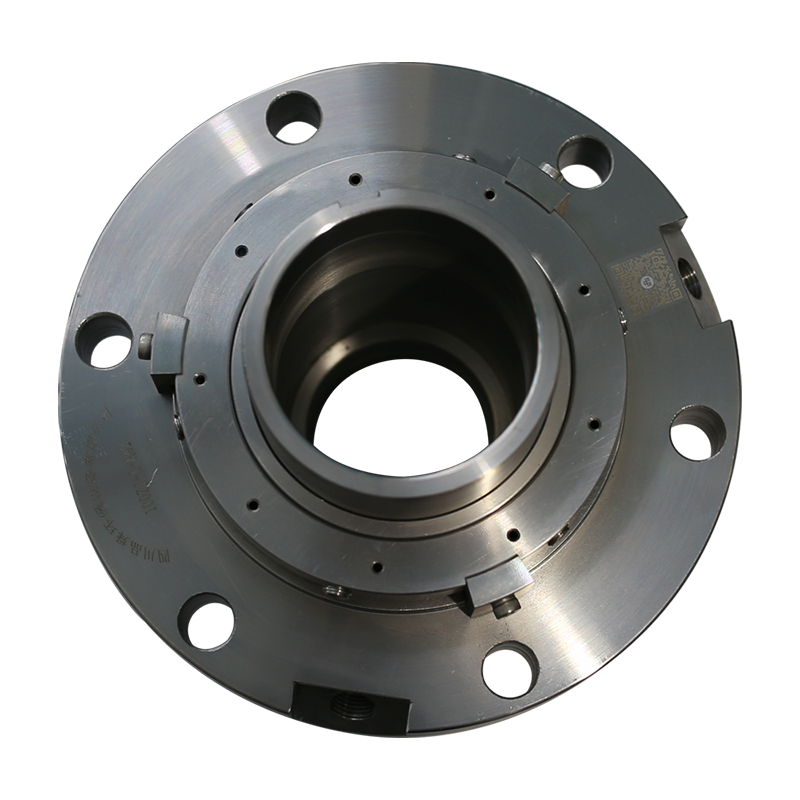

Все начинается с сырья. Можно говорить об оптимальном содержании кобальта, о размере зерна карбида вольфрама, но ключевой момент — однородность. Видел партии порошка, где по паспорту все идеально, а в итоге в готовой пластине микроструктура ?пятнистая?. Это сразу сказывается на стойкости — износ идет не равномерно, а выкрашиванием. Поэтому для действительно ответственных инструментов мы всегда уделяем особое внимание контролю поставщика порошка. Тут, кстати, некоторые производители, вроде ООО Цзыгун Боруиси Цементированный Карбид, делают упор на полный цикл, начиная с производства собственного порошка карбида вольфрама. Это дает им больший контроль на самом раннем этапе, что, в теории, должно снижать риски подобных неоднородностей. Их сайт bracecarbide.ru как раз позиционирует их как компанию с полным производственным циклом, от порошка до готовых изделий.

Следующий этап — прессование и спекание. Температурный режим, атмосфера печи — все это классика. Но есть нюанс с нагревом. Слишком быстрый нагрев может привести к остаточной пористости, слишком медленный — к росту зерна. Идеальный баланс подбирается эмпирически под конкретную форму и размер заготовки. Помню случай, когда пытались ускорить цикл для крупных заготовок для горнодобывающего инструмента — вроде бы все параметры скопировали с мелких, а стойкость упала на 15%. Оказалось, проблема в перераспределении связки.

После спекания часто забывают про механическую обработку. Шлифовка и доводка режущих кромок — это не просто придание формы. Неправильно выбранная зернистость круга или перегрев при шлифовке могут вызвать микротрещины в поверхностном слое — места будущего выкрашивания. Инструмент может не дожить до своего естественного износа по задней поверхности.

Геометрия: не только углы в каталоге

В каталогах все красиво: главный угол в плане, передний угол, радиус при вершине. Но жизнь вносит коррективы. Например, для прерывистого резания, скажем, при фрезеровании шлицев, часто требуется не стандартная, а чуть более прочная, отрицательная геометрия передней грани, даже если это немного увеличивает усилие резания. Или радиус при вершине — его увеличение однозначно улучшает теплоотвод и прочность, но может привести к вибрациям при черновой обработке. Это всегда компромисс.

Особенно интересна тема стружколомов. Для разных материалов и режимов резания нужны разные канавки. Универсального решения нет. Мы как-то закупили партию отличных, казалось бы, пластин для стали, но при работе с некоторыми нержавейками стружка не ломалась, а навивалась на заготовку. Пришлось дорабатывать, углублять канавку, менять ее шаг. Это к вопросу о том, что даже у твердосплавного инструмента высокого класса может быть узкая специализация.

Здесь же стоит упомянуть и о нестандартных решениях. Иногда стандартный инструмент не подходит под уникальную деталь или станок. Упомянутая ранее компания ООО Цзыгун Боруиси Цементированный Карбид в своем описании акцентирует внимание на возможности производства нестандартных продуктов. Это важное направление, потому что прогресс часто идет именно через решение нестандартных задач — будь то особый профиль для глубокой вытяжки или специфическая форма резца для обработки жаропрочного сплава в аэрокосмической отрасли.

Покрытия: магия, требующая точности

PVD, CVD, многослойные, наноразмерные… Технологии покрытий развиваются быстро. Они кардинально меняют свойства поверхности, повышая износостойкость и снижая трение. Но здесь кроется ловушка: покрытие — это лишь тонкий слой. Если основа (тот самый твердый сплав) не обладает достаточной прочностью на изгиб или вязкостью, то под нагрузкой покрытие потрескается и отслоится, унеся с собой все преимущества.

Поэтому выбор покрытия всегда вторичен после выбора правильной марки сплава. Для чистовой обработки с высокими скоростями — одно решение (например, AlTiN), для тяжелого чернового резания с ударными нагрузками — другое (скажем, TiCN). И толщина покрытия имеет значение. Слишком толстое может снизить остроту режущей кромки, слишком тонкое — не выполнит свою функцию.

Нанесение — это отдельная наука. Температура процесса CVD, например, высока и может повлиять на свойства основы. Современные PVD-технологии позволяют работать при более низких температурах, что сохраняет прочность сердечника. Но и у них есть свои тонкости с адгезией.

Эксплуатация: где теория сталкивается с практикой

Самый совершенный инструмент можно убить за пять минут неправильными режимами резания. Это банально, но это главная причина преждевременного выхода из строя. Скорость резания (Vc) — критический параметр. Слишком низкая приводит к наростообразованию, слишком высокая — к пластической деформации режущей кромки и катастрофическому износу.

Но есть и менее очевидные вещи. Биение инструмента в державке. Казалось бы, мелочь. Но даже 0.02 мм биения на вылете в 100 мм могут привести к неравномерной нагрузке на каждую режущую кромку у фрезы, и одна из них сработается в разы быстрее. Регулярная проверка и обслуживание державок, использование прецизионных цанг — это не прихоть, а экономия.

Система охлаждения. Правильно поданная СОЖ (эмульсия или масло) должна эффективно отводить тепло и вымывать стружку. Но если подача недостаточна или форсунка направлена не туда, эффект будет обратным. Особенно при обработке жаропрочных сплавов, где важен именно теплоотвод. А для некоторых операций, например, при точном чистовом фрезеровании титана, иногда лучше работать вообще без охлаждения, чтобы избежать термоударов, но это требует особых режимов и стойкого покрытия.

Направления и тупики: личный опыт

Куда двигаться? Очевидные пути — это дальнейшая миниатюризация зерна карбида вольфрама для повышения и твердости, и вязкости одновременно. Нанотехнологии в сплавах и покрытиях. Но это дорого и не всегда дает линейный прирост эффективности в промышленных масштабах.

Более практичное направление, на мой взгляд — интеллектуализация самого процесса применения. Датчики, встроенные в державки или даже в сам инструмент (пока это экзотика), которые в реальном времени отслеживают вибрацию, температуру, усилие. Это позволяет не просто использовать инструмент ?по паспорту?, а адаптировать режимы под его фактическое состояние и условия резания, вовремя останавливаться для замены. Это следующий уровень.

А вот тупик — это бездумная погоня за максимальной твердостью или максимальной толщиной покрытия в ущерб комплексным свойствам. Видел пластины, которые по твердости были феноменальны, но при первом же легком ударе рассыпались, как стекло. Или многослойные покрытия такой толщины, что режущая кромка напоминала затупленное лезвие. Улучшение — это всегда поиск баланса: между твердостью и прочностью, между износостойкостью и остротой, между технологичностью и стоимостью.

В конечном счете, совершенствование — это не разовое действие, а непрерывный процесс, который идет и в лабораториях с новыми материалами, и в цеху у расточного станка, где опытный наладчик по звуку и виду стружки подбирает ту самую, идеальную подачу для конкретной детали. И компании, которые понимают эту цепочку от порошка до конечной обработки, как та же Brace Carbide, имеют здесь явное преимущество, потому что могут видеть и влиять на процесс целиком, а не на отдельные его звенья.