Китайские твердосплавные материалы: тренды?

2026-01-06

Тренды? Все их ищут, но часто смотрят не туда. Много говорят про нанопокрытия, про градиентные структуры, а на деле ключевой вопрос для большинства — стабильность партии в партию и цена, которая не кусается. Видел немало ?революционных? образцов, которые в цеху рассыпались как печенье. Так что же на самом деле происходит?

Не только цена: эволюция качества

Раньше китайский карбид ассоциировался с лотереей. Закажешь десять партий — две будут отличные, пять средних, а три придется выбросить или пустить на неответственные детали. Сейчас ситуация кардинально иная. Лидеры рынка, те же ZIGONG BRACE, выстроили контроль на всех этапах — от сырья до упаковки. Речь не о единичных ?звездных? партиях для выставок, а о конвейерной стабильности. Это, пожалуй, главный тренд последних пяти лет — предсказуемость.

Но как они этого добились? Не только закупкой немецкого или японского прессового оборудования. Секрет — в мелочах. Например, в контроле влажности порошка перед прессованием или в вакуумно-газовой печи с точно выверенным графиком спекания. Помню, лет семь назад мы пытались скопировать один европейский рецепт связки кобальта. Получилась каша — то пористость зашкаливала, то твердость падала. Оказалось, дело было в температуре и скорости охлаждения в одной конкретной фазе. Китайские инженеры теперь это прекрасно знают.

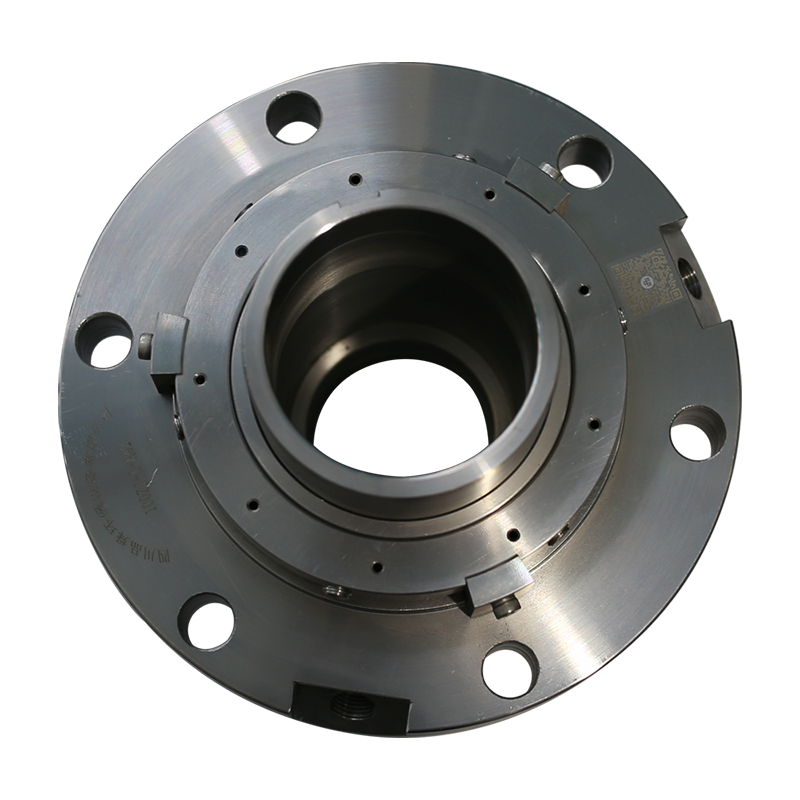

Отсюда и рост доверия к специфичным продуктам. Раньше все бежали за стандартными пластинами ISO. Сейчас все чаще запрашивают нестандартные фрезы для глубокой обработки жаропрочных сплавов или массивные износостойкие вставки для нефтяного оборудования. Спрос сместился с ?дайте что подешевле? на ?дайте то, что точно проработает 300 часов в таких-то условиях?. Это серьезный сдвиг.

Где болит: вызовы и узкие места

При всей прогрессии, проблемы остаются. Основная — сырьевая база. Качественный порошок вольфрама и кобальта — это боль. Колебания цен на сырье на мировом рынке бьют по себестоимости моментально. Многие производители, чтобы удержать маржу, начинают хитрить со связкой или зернистостью. В итоге, покупатель получает материал, формально соответствующий стандарту, но с неочевидным дефектом — например, с пониженной ударной вязкостью.

Еще одна точка — логистика и документация. Получить точный паспорт материала (certificate of analysis) с полным химическим составом и физическими свойствами от нового поставщика — до сих пор квест. Часто присылают шаблонную бумажку. Приходится самому выборочно проверять в лаборатории. Это тормозит процесс и добавляет рисков. Крупные игроки, впрочем, с этим уже справились. На том же сайте bracecarbide.ru видно, что акцент делается именно на полный производственный цикл — от порошка до готового инструмента. Это как раз и есть ответ на вызов прозрачности.

И конечно, ?подводные камни? кастомизации. Заказал уникальный профиль резца — ждешь три месяца. Потом оказывается, что оснастку для пресс-формы делали с ошибкой, и все по новой. Опыт показал, что для нестандартных изделий критически важен этап инженерного согласования 3D-модели. Лучшие поставщики сейчас активно наращивают компетенции именно в этом: не просто принять чертеж, а предложить инженерные правки для оптимизации под технологию спеченного карбида.

Специализация вместо универсальности

Раньше каждый завод пытался делать всё: и пластины, и протяжки, и волоки. Сейчас видна четкая специализация. Один фокусируется на горнодобывающем инструменте (буровые коронки, резцы для проходческих комбайнов), другой — на высокоточных механических деталях для приборостроения, третий, как ООО Цзыгун Боруиси Цементированный Карбид, позиционирует себя как предприятие полного цикла, но с сильным уклоном в ЧПУ-инструмент и индивидуальные решения.

Это логично. Технология производства массивной буровой коронки и тончайшей концевой фрезы диаметром 0.5 мм — это две разные вселенные. Оборудование, режимы спекания, контроль — всё разное. Универсальный солдат здесь проигрывает профи. Клиенты это ценят и готовы платить за экспертизу в конкретной нише.

Например, для обработки графита или композитных материалов нужен карбид с особо мелким зерном и специфическим покрытием, предотвращающим абразивный износ и адгезию. Его не сделаешь на линии, настроенной на производство стандартных токарных пластин для стали. Видел, как один наш партнер пытался — получился дорогой и недолговечный продукт. Пришлось признать, что нужно или строить отдельную линию, или закупать у специалиста. Выбрали второе.

Порошковая металлургия: что на горизонте?

Будущее, конечно, за усложнением состава и структуры. Но не в ущерб надежности. Тренд на градиентные твердые сплавы (функционально-градиентные материалы) набирает обороты. Речь о деталях, у которых сердцевина более вязкая, а поверхностный слой — сверхтвердый и износостойкий. Технологически это очень сложно, но для некоторых применений (например, ударные инструменты) — это идеал.

Другое направление — композиты на основе карбида. Добавление нитридов, карбонитридов титана, даже керамических фракций. Цель — повысить красностойкость (термостойкость) для скоростной обработки. Пока это больше лабораторные разработки, но некоторые китайские производители уже предлагают коммерческие партии таких материалов для испытаний. Рискованно, но если сработает — будет прорыв.

И нельзя не сказать про аддитивные технологии. 3D-печать карбидом вольфрама — пока экзотика и очень дорогое удовольствие. Основная проблема — пористость и остаточные напряжения. Но для штучного производства сложнейших деталей, которые невозможно прессовать (например, с внутренними охлаждающими каналами причудливой формы), это единственный выход. Думаю, через 5-7 лет это станет более-менее обычной услугой у продвинутых производителей.

Итог: не гнаться за призраками

Так куда же движется рынок? Главный тренд — не в фантастических новинках, а в глубинном освоении основ. В доведении до совершенства классических технологий порошковой металлургии. В умении делать не просто ?твердый сплав?, а именно тот материал, который нужен заказчику — стабильный, предсказуемый и с четко определенными свойствами под конкретную задачу.

Выбирая поставщика сегодня, я бы смотрел не на самый красивый каталог, а на его способность вести диалог. Готовы ли его инженеры обсуждать режимы резания под их материал? Могут ли предоставить данные реальных испытаний? Есть ли у них опыт в моей отрасли? Компания, которая заявляет, как ZIGONG BRACE, о стремлении к полному циклу и кастомизации, находится на правильном пути. Их сила — в гибкости и контроле качества, а не в громких заявлениях о нанотехнологиях.

В конечном счете, ?тренд? — это способность закрывать реальные боли производства. А они всегда одни: повысить стойкость инструмента, снизить простои, оптимизировать стоимость обработки. Китайский твердый сплав учится решать именно эти задачи, постепенно переходя из категории ?бюджетная альтернатива? в категорию ?рабочий выбор?. И это, пожалуй, самый важный сдвиг.