Китайские твердосплавные материалы: инновации?

2026-01-07

Когда слышишь ?китайский твердый сплав?, первая мысль у многих — дешево и сердито. Но за последние лет семь-восемь картина изменилась кардинально. Речь уже не только о цене, а о том, что за ней стоит. Или не стоит. Вот в этом и есть вся соль вопроса.

Откуда этот стереотип и что на самом деле

Раньше, лет десять назад, да, основным драйвером был ценник. Поставляли в основном заготовки, стандартные пластины, часто с нестабильным качеством от партии к партии. Многие на этом и обожглись — купили тонну, а половина не вышла на заявленную стойкость. Это создало долгоиграющую репутацию. Но те, кто продолжал следить за рынком, заметили сдвиг. Крупные игроки начали вкладываться не только в оборудование (прессы HIP, например, стали обычным делом), но и в собственную порошковую металлургию. Контроль на этапе сырья — это уже серьезно.

Сейчас под общим ярлыком ?китайский твердый сплав? скрывается огромный разброс. Есть фабрики, которые штампуют низкосортный карбид для простейших операций, а есть производства, которые целенаправленно работают над сложными составами, например, для чистовой обработки никелевых сплавов или для износостойких деталей в нефтегазе. У последних уже свои лаборатории, свои методики испытаний. Ключевое слово здесь — специализация. Не пытаются делать всё, а фокусируются на сегменте.

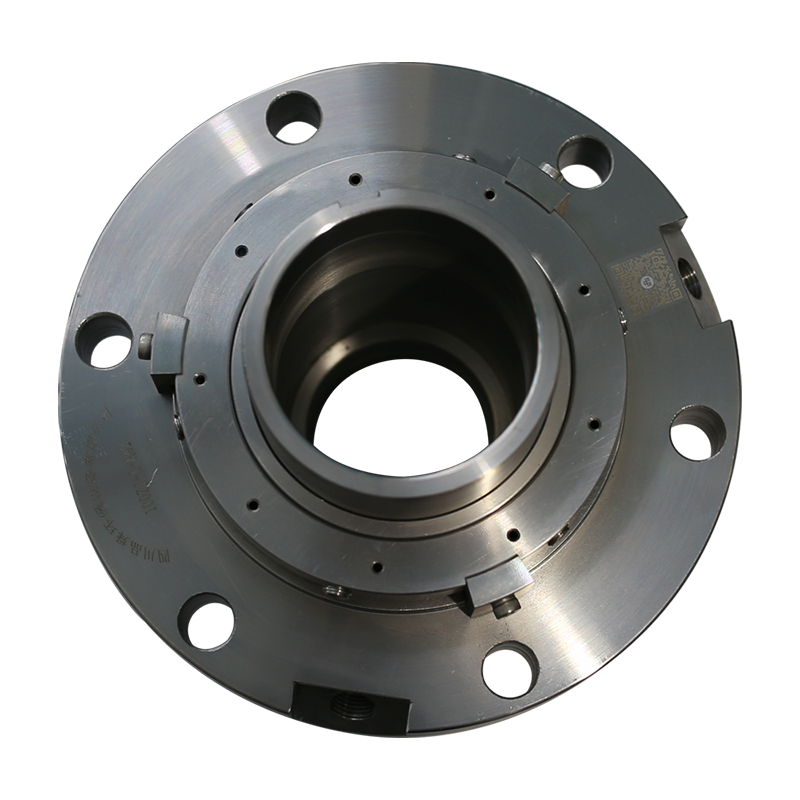

Взять, к примеру, компанию ООО Цзыгун Боруиси Цементированный Карбид (ZIGONG BRACE). Их сайт bracecarbide.ru — хороший пример этой новой волны. Они прямо заявляют о полном цикле — от порошка до готового инструмента и нестандартных деталей. Это не просто слова ?мы производители?. Когда видишь в ассортименте и лезвия с ЧПУ, и горный инструмент, и механические детали, понимаешь, что речь о глубокой переработке. Их акцент на нестандартные продукты — это и есть ответ на запрос рынка, где часто нужна не просто пластина, а решение конкретной проблемы износа или обработки.

Где реальный прогресс, а где маркетинг

Инновации — модное слово. В твердых сплавах они редко бывают революционными. Чаще это эволюция: более тонкий контроль размера зерна карбида вольфрама, новые комбинации и пропорции кобальтовой связки, добавки редких карбидов (таких как карбид тантала или ниобия) для повышения окалиностойкости. Китайские производители научились это делать очень хорошо. Их сильная сторона сейчас — не открытие новых материалов, а оптимизация существующих под конкретные задачи и их стабильное воспроизводство.

Но есть и подводные камни. Часто встречал ситуацию: присылают образцы — великолепные. По всем параметрам бьют европейские аналоги. Заказываешь первую промышленную партию — почти идентично. А на второй или третьей начинаются отклонения по ударной вязкости или появляются микротрещины. Это вопрос дисциплины производства и системы контроля. Те, кто прошел этот путь и наладил этот процесс, сейчас на коне. Упомянутая BRACE, судя по их заявлению о стремлении к полному производству, как раз пытается взять под контроль всю цепочку, чтобы минимизировать такие риски.

Еще один момент — геометрия и покрытия для режущего инструмента. Здесь прогресс заметен невооруженным глазом. Раньше копировали старые, отработанные геометрии Sandvik или Kennametal. Сейчас многие разрабатывают свои, часто более агрессивные, под высокоскоростную обработку. С PVD-покрытиями (TiAlN, AlCrN) тоже вышли на хороший уровень. Правда, с многослойными наноструктурированными покрытиями для самых сложных задач еще есть отставание, но gap стремительно сокращается.

Практический кейс: не всегда то, что ожидаешь

Расскажу про один опыт, который перевернул мое представление. Нужны были длинные (около 1,2 м) прецизионные валы из твердого сплава для калибровки. Требования по прямолинейности и износостойкости — космические. Европейские поставщики называли цену и сроки, от которых становилось не по себе. Решили рискнуть и обратились к китайским специалистам, которые позиционировали себя именно в области механических деталей из карбида вольфрама.

Основная проблема была даже не в составе сплава, а в технологии спекания такой длинной заготовки без коробления и в последующей шлифовке. В процессе обсуждения с инженерами (а это был именно диалог, а не просто переписка по email) выяснилось, что у них есть опыт с подобными изделиями для горнодобывающей отрасли, но для точной механики — вызов. Что поразило: они не стали обещать золотые горы. Прислали поэтапный план: сначала пробная короткая заготовка для отработки режимов, затем полуметровая, и только потом — итоговое изделие. На каждом этапе — полный пакет измерений.

В итоге получилось со второго захода. Первая длинная заготовка всё же повела себя при шлифовке. Но они не списали это на ?технологические особенности?, а проанализировали, изменили параметры промежуточного отжига. Второй образец прошел приемку. Стойкость оказалась на уровне, а цена — в 2.5 раза ниже. Этот пример показал, что инновация — это не только новый сплав, но и инновационный подход к решению инженерной задачи, готовность идти итеративным путем. Это дорогого стоит.

Слабые места, о которых не пишут на сайтах

При всей прогрессивности остаются нюансы. Логистика и таможенное оформление из Китая — это всегда лотерея по срокам. Даже при идеальном качестве продукта, задержка на 2-3 недели может сорвать проект. Умные поставщики сейчас создают склады в странах СНГ или, как BRACE, имеют русскоязычный сайт и, видимо, локальное представительство, что сильно упрощает жизнь.

Другая точка — техническая поддержка. С ведущими европейскими брендами ты можешь позвонить инженеру и часами обсуждать режимы резания под свою задачу. В китайском сегменте этот сервис только формируется. Есть исключения, но часто коммуникация упирается в менеджера по продажам, который физически не может глубоко вникнуть в проблему. Это критично для сложных нестандартных задач. Заявление BRACE о производстве индивидуальных продуктов под уникальные требования будет работать только при наличии такой экспертной поддержки на местах.

И, конечно, сырье. Многие топ-производители закупают порошки вольфрама и кобальта на одних и тех же мировых рынках. Но вопросы к чистоте и подготовке порошков остаются. Крупные китайские заводы строят свои цеха по производству порошков, чтобы контролировать этот процесс, но это пока не массовая практика.

Так где же инновации? Выводы на коленке

Если резюмировать, то китайские твердосплавные материалы сегодня — это не про прорывные открытия в материаловедении (хотя и это постепенно появляется). Это инновации в другом: в оптимизации стоимости владения, в гибкости производства под конкретный заказ, в освоении сложных видов продукции типа длинномерных или сложнофасонных деталей. Они перестали быть просто дешевой альтернативой, стали конкурентоспособной альтернативой.

Их сила — в способности быстро масштабировать и адаптировать уже известные технологические решения, делая их экономически эффективными. Для многих отраслей, особенно где износ — ключевая проблема (добыча, переработка, производство строительных материалов), это идеальный вариант. Для высокоскоростной чистовой обработки ответственных деталей в аэрокосмической отрасли — еще есть над чем работать, но дистанция сокращается.

Так что, отвечая на вопрос из заголовка: да, инновации есть. Но они прикладные, производственные, инженерные. Они заключаются в том, чтобы из хорошего лабораторного образца сделать тысячу одинаково хороших и доступных изделий. И судя по тому, как развиваются компании вроде ООО Цзыгун Боруиси, которые охватывают весь цикл — от порошка карбида вольфрама до готового инструмента, — они это хорошо понимают. Главное — выбирать не по цене, а по доказанной экспертизе в нужной вам нише.