Пути улучшения твердосплавных инструментов?

2026-01-07

Все говорят про улучшение, но часто начинают не с того конца. Не с покрытий или геометрии, а с самого материала — карбидной пластины. Если там неоднородность зерна или поры, никакое супер-покрытие не спасет. Много лет в цеху вижу, как люди гонятся за маркой, за брендом, а потом удивляются, почему инструмент от ООО Цзыгун Боруиси Цементированный Карбид на том же станке дает в полтора раза больше стойкость. А дело не в волшебстве, а в контроле на этапе прессования и спекания. Сайт bracecarbide.ru — это, по сути, окно в их производство, где видно, что они охватывают полный цикл — от порошка до готового резца. Это ключевое отличие.

Основа всего: порошок и его подготовка

Начну с того, что многие недооценивают. Можно купить хороший порошок карбида вольфрама, но испортить его на этапе смешивания со связкой. Здесь не бывает мелочей. Температура в помещении, влажность, время смешивания в барабане — всё влияет на будущую однородность. Помню, на одном из старых производств пытались сэкономить, сократив время смешивания на 15%. Вроде бы мелочь. В итоге — неравномерное распределение кобальта, и в партии появились инструменты, которые вели себя абсолютно по-разному. Одни работают, другие крошатся. Твердосплавные инструменты начинаются здесь, в этой, казалось бы, рутинной операции.

Плотность прессовки — это отдельная песня. Автоматика — это хорошо, но оператор, который чувствует пресс, ценнее. Речь идет о равномерности давления по всей форме заготовки. Неравномерность ведет к внутренним напряжениям, которые потом, при спекании, вылезают боком — короблением или теми самыми микротрещинами. Иногда проще сделать перепрессовку и потом довести до размера шлифовкой, чем бороться с последствиями недожатия. Это дороже, но для ответственных деталей или нестандартных продуктов — единственный верный путь. Именно на таких компромиссах и строится реальное качество.

Здесь, кстати, хорошо видна философия компании, которая занимается полным циклом, как та же ZIGONG BRACE. Они контролируют процесс от порошка до упаковки. Это позволяет им не просто делать стандартные пластины, а варьировать рецептуры под конкретную задачу клиента. Нужен инструмент для прерывистого реза нержавейки? Увеличиваем долю мелкозернистой фракции, немного корректируем состав связки. Это не магия, а кропотливая работа технологов, основанная на опыте и тысячах испытаний.

Спекание: где рождается твердость и появляются проблемы

Печь — это сердце производства. Вакуумная, СВС, HIP-послеспекание — у каждого метода свои нюансы. Самый распространенный камень преткновения — дегазация. Если не выгнать все паразитные газы перед финальным нагревом, они останутся внутри в виде пор. Поры — это концентраторы напряжения. При ударном резе микротрещина пойдет именно оттуда. Часто вижу в микроскоп такие ?раковины? на сколах сломанных фрез. Вопрос: это брак материала или перегрузка? Чаще — первое.

Температурный график — это священное знание любого технолога. Слишком быстрый нагрев — связка (кобальт) не успеет равномерно распределиться. Слишком медленный — зерна карбида начнут расти, теряя твердость. Нужно найти тот самый баланс. Иногда для особо ответственных твердосплавных инструментов применяют горячее изостатическое прессование (HIP) уже после основного спекания. Это почти гарантированно убирает остаточную пористость, но и удорожает продукт. Оправдано ли это для фрезы, которая будет пачкать алюминий? Вряд ли. А для долота для глубокого бурения? Безусловно.

Послепечная обработка — это уже следующий этап, но он вытекает из спекания. Если заготовку повело, приходится снимать лишний припуск. И здесь важно, чтобы шлифовка не перегревала поверхность. Перегрев = отпуск, разумегление связки у поверхности. Получается, внутри твердый сплав, а на поверхности — ослабленная зона. Инструмент будет изнашиваться быстрее. Поэтому охлаждение и режимы шлифовки — это прямое продолжение темы качества спекания.

Геометрия: не только режущая кромка

Все смотрят на передний и задний углы, на радиус при вершине. Это правильно. Но есть еще геометрия стружколома. Для черновой обработки стали и для чистовой обработки титана — это будут две разные вселенные. Ошибка в подборе стружколома приводит не к снижению стойкости, а к катастрофе: налипанию стружки, задирам, поломке инструмента. Универсальной геометрии не существует. Это первое, что объясняешь начинающему технологу.

Еще один тонкий момент — прочность самой режущей кромки. Острая кромка хороша для чистоты поверхности, но склонна к выкрашиванию. Поэтому часто делают небольшую фаску (T-land) или даже скругление (hone). Размер этого скругления — иногда десятки микрон — решает всё. Для обработки жаропрочного сплава нужен один радиус, для чугуна — другой. Без испытаний и практики не подберешь. Мы как-то заказали партию фрез у поставщика, вроде бы по своим спецификациям. Но они ?на всякий случай? сделали микроскругление чуть больше. В итоге для нашего процесса (пазование в алюминии) это привело к повышенному усилию резания и вибрации. Пришлось дорабатывать.

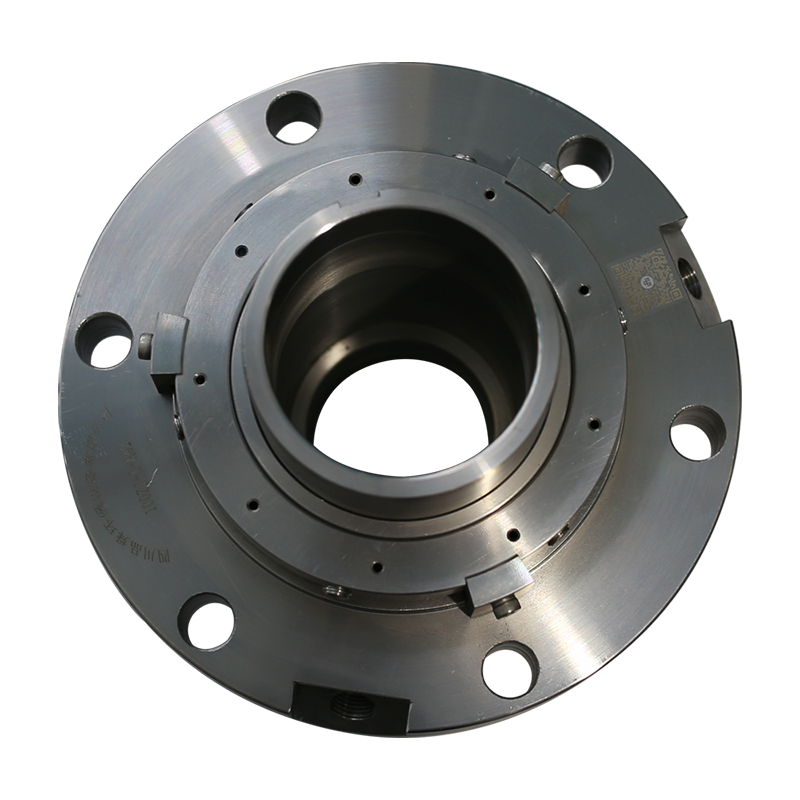

Сюда же относится и конструкция самого инструмента — фрезы, сверла. Количество канавок, угол наклона спирали, наличие внутреннего охлаждения. Внутренний канал для СОЖ — это отдельная инженерная задача для твердого сплава. Его нужно спроектировать так, чтобы не ослаблять тело инструмента, и точно высверлить в почти готовой заготовке. Когда это сделано качественно, как на некоторых моделях от BRACE, которые мы тестировали, эффективность охлаждения и выброса стружки вырастает в разы. Это прямое улучшение без изменения марки сплава.

Покрытия: финишный штрих или фундамент?

Здесь главное заблуждение: ?Чем толще и сложнее покрытие, тем лучше?. Нет. Покрытие работает в симбиозе с подложкой. Самое износостойкое алмазоподобное покрытие (DLC) на неподготовленной поверхности отскочит при первой же нагрузке. Поэтому подготовка поверхности — пескоструйная обработка, химическое травление — не менее важна, чем сам процесс нанесения.

Тип покрытия должен соответствовать материалу обработки. Стандартное TiAlN — отлично для стали, но для обработки алюминия или меди оно, наоборот, может способствовать налипанию. Здесь нужно что-то вроде непокрытого полированного твердого сплава или специального ?антиналипающего? покрытия. Видел, как на одном производстве пытались фрезеровать алюминий фрезой с ?крутым? многослойным покрытием для стали. Результат — через три минуты работы фреза обросла алюминием, как коркой, и сломалась. Проблема не в инструменте, а в его неправильном применении.

Толщина покрытия — это компромисс между износостойкостью и сохранением остроты режущей кромки. Слишком толстое покрытие скругляет кромку. Для чистовых операций это смерть. Поэтому для чистовых фрез часто используют ультратонкие, почти мономолекулярные слои. Их стойкость к абразивному износу может быть ниже, но они сохраняют геометрию. Улучшение здесь идет не в лоб, а через точный расчет условий работы.

Интеграция в процесс: где теория сталкивается с реальностью

Самый лучший инструмент можно убить за секунды неправильными режимами резания. Поэтому улучшение — это всегда диалог между производителем инструмента и технологом на производстве. Частая ошибка — боязнь высоких скоростей. Для твердого сплава она часто оправдана, но в разумных пределах. Иногда увеличение скорости резания (при адекватной подаче) приводит к тому, что тепло уходит со стружкой, а не в деталь и инструмент. Это продлевает жизнь. Но это нужно проверять и чувствовать.

Система охлаждения — это отдельная боль. Если подавать СОЖ неправильно (например, слабым напором или не в ту зону), то вместо охлаждения получится термоудар. Для твердого сплава это очень вредно. Чередование нагрева и резкого охлаждения приводит к сетке микротрещин (термоусталостным трещинам). Иногда лучше работать с воздушным охлаждением или минимальной смазкой (MQL), чем с неправильно организованным потоком эмульсии.

И последнее — мониторинг. Современные станки с ЧПУ могут считывать нагрузку на шпиндель. Рост силы резания — первый признак затупления. Если вовремя остановиться и сменить инструмент, можно избежать катастрофического износа или поломки, после которой уже не переточишь. Улучшение инструмента упирается в улучшение культуры его использования. Лучшая в мире пластина от компании, которая производит и горнодобывающие инструменты, и лезвия с ЧПУ, будет бесполезна в руках невнимательного оператора. Всё взаимосвязано. Реальный путь улучшения лежит не в одной супертехнологии, а в десятках мелких, но правильно сделанных шагов по всей цепочке — от порошка до станка.