Пути снижения цены твердосплавных инструментов?

2026-01-12

Сразу скажу, вопрос цены — это не про то, чтобы взять и удешевить порошок. Это системная головная боль, где каждый процент экономии выжимается с потом, а иногда и в ущерб чему-то еще. Многие сразу лезут в химию сплава, думая, что там все решается, но это только верхушка айсберга. На деле же, часто проще и эффективнее работать с геометрией, логистикой и даже с тем, как инструмент хранится на складе у клиента.

Откуда вообще берется стоимость?

Давайте по полочкам. Основа — это, конечно, сырье. Порошок карбида вольфрама, кобальт. Их цены танцуют от биржевых котировок, и здесь производитель инструмента часто заложник. Но! Есть нюанс: не всегда нужен ?авиационный? порошок для всех операций. Для черновой обработки чугуна или некоторых сталей можно использовать сплавы с более грубым зерном или чуть другим составом связки. Экономия на килограмме порошка может быть значительной, если правильно спроектировать применение. Я сам долго считал, что это рискованно, пока не увидел, как на одном из заводов успешно перевели партию фрез на более дешевый аналог для предчистовых операций — стойкость упала на 15%, но цена инструмента — на 30%. В итоге на детали себестоимость снизилась.

Вторая огромная статья — это производство. Пресс-формы, спекание, шлифовка. Автоматизация здесь палка о двух концах. Для крупных серий — да, роботизация и ЧПУ шлифовка снижают cost. Но для мелких партий или нестандартных инструментов настройка линии съедает всю выгоду. Иногда дешевле и быстрее (хоть и не так ?красиво? с точки зрения отчетности) отдать часть операций на side-работу опытным фрезеровщикам на универсальных станках. Особенно это касается доводки сложных стружколомов.

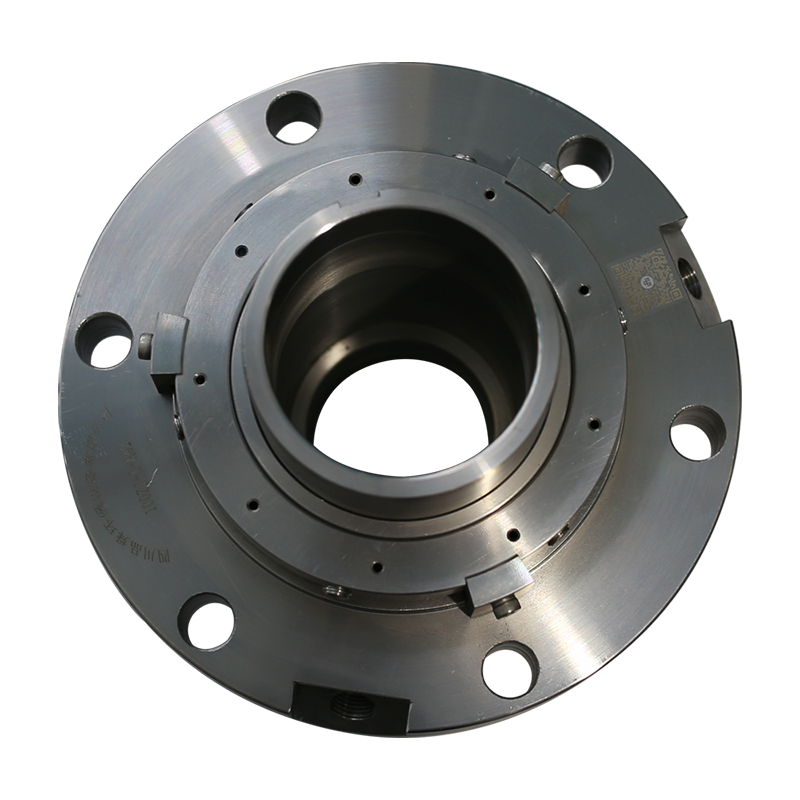

И третье, о чем часто забывают, — это не сами инструменты, а сопутствующие расходы. Упаковка, документооборот, таможенное оформление для импорта. Сотрудничая, например, с прямым производителем вроде ООО Цзыгун Боруиси Цементированный Карбид, который имеет полный цикл от порошка до готового продукта, можно сократить цепочку посредников. Заходишь на их сайт bracecarbide.ru, видишь, что они делают и лезвия с ЧПУ, и горный инструмент, и порошок продают — уже понимаешь, что можешь обсуждать комплексные решения, а не покупать каждый гвоздь в разных местах. Это в долгосрочной перспективе дает серьезный эффект по цене.

Оптимизация конструкции — не только для инженеров

Здесь поле непаханое. Самый простой пример — длина рабочей части. Зачем брать фрезу с длиной 100 мм, если глубина паза 12 мм? Переплата за материал и, что важнее, снижение жесткости. Но в каталогах часто ?выгоднее? выглядит именно стандартная длинная серия. Нужно считать стоимость обработки в комплексе: более короткий и дешевый инструмент может работать с большими подачами, меньше вибрировать — итоговая производительность выше.

Еще один момент — количество зубьев. Для алюминия часто гонятся за максимальным числом, для чистоты. Но для черновой обработки того же алюминия 3-зубая фреза с мощным стружкоотводом справится в разы быстрее и будет стоить меньше, чем 6-зубая. Нужно дробить операции, а не искать один универсальный инструмент на все случаи жизни. Это культура производства, которую нужно внедрять.

И, конечно, ремонт и переточка. Многие выбрасывают пластины после одной переточки, потому что ?так написано?. Но если геометрия позволяет, а износ не критичный, качественная переточка на хорошем оборудовании может дать инструменту вторую, а то и третью жизнь. Особенно это актуально для крупного и нестандартного инструмента. Мы как-то заказали партию спецфрез у ZIGONG BRACE именно с расчетом на пять переточек — они изначально заложили запас по массе и углам. Вложение было большее, но стоимость одной острой кромки за весь срок службы оказалась ниже на 40%.

Логистика и склад — тихий убийца бюджета

Казалось бы, мелочь. Но сколько раз видел ситуацию: на производстве лежат месяцами десятки ?про запас? дорогих фрез, пока их не испортят влага или нечаянный удар. Деньги заморожены. Внедрение минимально-максимальных остатков, простая система учета в Excel иногда дает больший эффект, чем торг с поставщиком за 5% скидки.

Импорт — отдельная история. Если покупать небольшими партиями, стоимость доставки и растаможки на единицу товара зашкаливает. Выгоднее формировать консолидированные заказы раз в квартал, даже если придется немного подождать. Работа с поставщиком, который имеет опыт международных поставок и может помочь с документами, как та же компания ООО Цзыгун Боруиси Цементированный Карбид (судя по их сайту, они экспортируют широкий ассортимент, значит, процедуры отлажены), снижает риски и непредвиденные расходы.

Еще один неочевидный момент — стандартизация. Чем больше у вас в парке разных типоразмеров пластин и хвостовиков, тем больше вы тратите на складские запасы и управление ими. Стремление к унификации, даже если конкретная ?идеальная? пластина для какой-то операции будет чуть дороже, в масштабах цеха сэкономит огромные средства.

Сотрудничество с производителем vs. дистрибьютор

Это ключевой выбор. Дистрибьютор дает скорость, локальный склад, техподдержку на месте. Но за это платишь наценку, иногда 50-100%. Прямой контакт с заводом-изготовителем, тем более с полного цикла, как в случае с BRACE, который производит и порошок, и изделия, открывает другие возможности.

Во-первых, можно обсуждать адаптацию стандартного продукта под твои задачи. Не full custom, а небольшие изменения — другой радиус, чуть иная форма стружколома. Для завода это часто незначительная правка в программе, а для тебя — существенный прирост эффективности. И цена при этом растет не так сильно, как при заказе уникального инструмента с нуля.

Во-вторых, прозрачность в ценообразовании. Когда понимаешь структуру cost у производителя (сырье, спекание, шлифовка), легче найти точки для компромисса. Может, стоит согласиться на более длительный срок изготовления (не ?срочно 2 недели?, а ?в плановом порядке 6 недель?), чтобы получить скидку? Многие производители на это идут.

В-третьих, доступ к ноу-хау. На сайте bracecarbide.ru в разделе о компании видно, что они делают и механические детали, и горный инструмент. Это значит, у них есть компетенции в разных областях обработки и эксплуатации. Общаясь с их инженерами, можно получить совет не только по своему инструменту, но и по режимам резания или применению альтернативных решений. Это бесценно.

Ошибки, которых стоит избегать

Самая большая — гнаться за низкой ценой в ущерб предсказуемости. Купил партию дешевых сверл, у которых разброс стойкости от 50 до 200 отверстий. Вроде цена за штуку низкая, а считать стоимость одного отверстия — она заоблачная из-за простоев на замену и брака. Надежность и стабильность — это тоже часть экономики.

Вторая ошибка — игнорировать условия эксплуатации. Можно купить идеальный, слегка удешевленный инструмент, но если в цехе нет системы подачи СОЖ под давлением или фильтрации, он сгорит в два раза быстрее. Иногда инвестиция в правильную оснастку или систему охлаждения дает больший выигрыш, чем поиск самого дешевого резца.

И последнее — не вести свой учет. Нужно считать не цену инструмента, а стоимость обработки одной детали или стоимость снятого кубического миллиметра материала за время жизни инструмента. Только такие цифры покажут, где ты реально экономишь, а где просто переносишь затраты в другую статью. Это рутина, но без нее все разговоры о снижении цены — просто гадание на кофейной гуще.

В общем, снижение цены — это не разовая акция, а постоянный процесс анализа, переговоров и, что важно, технических решений. И начинаться он должен не с запроса ?сделайте дешевле?, а с вопроса ?как мы используем то, что уже есть?.