Китайские производители твердосплавного инструмента: инновации?

2026-01-09

Когда слышишь ?китайский твердосплавный инструмент?, первое, что приходит в голову многим — это цена. Дешево. И сразу же скепсис: а где же инновации? Сплошное копирование. Я и сам так думал лет десять назад, пока не начал плотно работать с заводами в Цзыгуне и Чанше. Оказалось, что картина куда сложнее и интереснее. Да, поток бюджетных фрез и пластин огромен, но внутри этой системы идет своя, часто невидимая со стороны, эволюция. Вопрос не в том, есть ли инновации, а в том, какого они рода и куда направлены. Часто это не прорывные открытия, а бесконечная доводка, адаптация и решение конкретных, иногда очень приземленных, проблем заказчика. Вот об этом, скорее, и стоит поговорить.

От ?железа? к ?материалу?: смена фокуса

Раньше главным было сделать геометрию, похожую на образец от Sandvik или Kennametal. Сейчас же разговор все чаще начинается с порошка. Не просто WC-Co, а с каким именно размером зерна, с какими легирующими добавками. Видел, как на одном заводе для серии фрез под алюминий экспериментировали с добавкой хрома в связку — не для износостойкости, а чтобы минимизировать адгезию материала на кромке. Мелочь? Для конечного пользователя, который не хочет чистить фрезу каждые 15 минут, — нет.

Здесь и проявляется разрыв между фасадом и кухней. На сайте многие пишут ?передовые материалы?, но суть в другом. Инновация часто заключается в способности быстро итеративно подбирать состав под задачу. Привезли клиент проблемную нержавейку, которая плохо отводит стружку и дает нарост. Лаборатория на заводе через неделю выдает три варианта пробных партий пластин с разным балансом вязкости и теплостойкости. Это не патент на новый сплав, а практическая, почти ремесленная работа.

Кстати, о порошках. Отдельные производители, такие как ООО Цзыгун Боруиси Цементированный Карбид, заявляют о полном цикле — от порошка до готового инструмента. Заглянул на их сайт bracecarbide.ru, и в описании видно это стремление: лезвия с ЧПУ, горные инструменты, кастомные изделия. Важен именно комплексный подход. Когда ты контролируешь все этапы, проще идти на нестандартные решения. Но, опять же, декларация — это одно, а реальная практика — другое. Знаю случаи, когда ?полный цикл? означал лишь наличие печи для спекания, а порошок закупался на стороне. Поэтому всегда важен вопрос: а где именно их ключевая компетенция? В прессовании сложных форм? В спекании крупных заготовок без пор? Это и есть точки роста.

?Нестандартность? как драйвер

Вот где, по моим наблюдениям, китайские производители стали действительно сильны. Западные гиганты заточены под массовый рынок, под стандарты. Попробуй заказать им партию в 50 штук фрез со специфической подточкой под твой конкретный станок и материал — сроки и цена будут нереальными. А в Китае это рутина.

Работал с одним российским предприятием, которому нужны были протяжки для обработки пазов в особом жаропрочном сплаве. Ни у кого из европейцев готового решения не было, только долгие НИОКР. Обратились через посредников в Цзыгун. Там инженеры, не особо мудрствуя, взяли за основу свой стандартный профиль, но полностью пересмотрели углы и предложили три варианта покрытия для тестов. Ключевым был не конечный продукт (он, в общем-то, получился), а процесс: быстрая реакция, готовность делать пробные образцы и, главное, диалог. Они постоянно спрашивали: ?А что на выходе? Какая стружка? Где именно идет износ?? Это практический, прикладной инжиниринг.

Именно такую работу — производство нестандартных продуктов под уникальные требования — и указывает в своем описании компания BRACE. Это не просто строка в прайсе, это, по сути, их рыночная ниша. Потому что конкурировать в лоб на рынке стандартных вставок для черновой обработки уже поздно, а вот в сегменте ?сделай то, чего нет? — пространство огромно.

Провалы и обратная связь

Нельзя говорить об инновациях, не вспомнив провалы. Их было много. Один яркий пример: попытка скопировать одну суперсложную ступенчатую фрезу для аэрокосмической отрасли. Китайский завод сделал, на первый взгляд, один в один. Прислали образцы. А в работе — катастрофа: вибрация, сколы кромки. Оказалось, всё дело в балансировке. У оригинала была внутренняя полость определенной формы не только для охлаждения, но и для баланса. Наши коллеги это упустили, сосредоточившись на внешней геометрии и марке твердого сплава. Это был урок: инновация — это система, а не отдельная деталь. Скопировать форму можно, но понять физику процесса работы инструмента — сложнее.

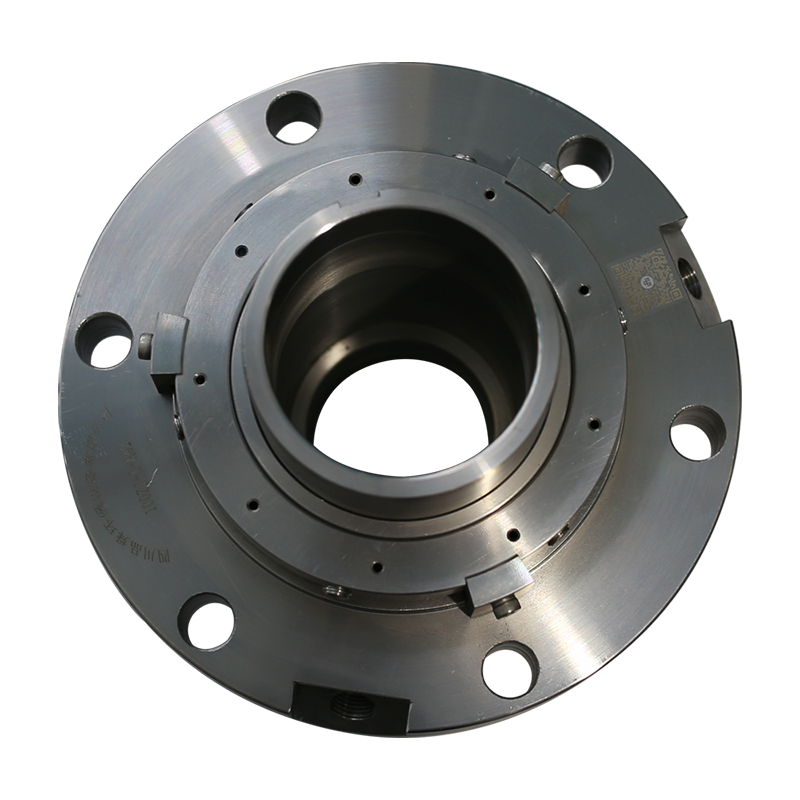

Сейчас, кстати, с балансировкой стали считаться больше. На некоторых продвинутых производствах уже не редкость станки для динамической балансировки цельных твердосплавных фрез. Это ответ на тот самый провал. Инновация? Для мирового рынка — нет, это давно известная практика. Но для внутреннего китайского рынка инструмента среднего эшелона — это серьезный шаг вперед в качестве.

Еще один тип ?инноваций на ошибках? — логистика и упаковка. Помню, как получали партию дорогих расточных пластин. Технически они были безупречны. Но упакованы в простой пенопласт, перевязаны скотчем, половина этикеток отклеилась. Потерялось доверие к продукту на психологическом уровне. Сейчас же у ведущих производителей упаковка — почти как у европейцев: индивидуальные ячейки, штрих-коды, инертный газ. Это не техническая инновация, но критически важная для восприятия бренда. И они это усвоили.

Где тонко, там и ломается: слабые места процесса

При всей прогрессии, есть узкие места, которые тормозят движение от ?хорошей копии? к ?оригинальному продукту?. Первое — это контроль на финише. Пропитка, покрытие, финальная шлифовка режущей кромки. Бывает, заготовка идеальна, а после нанесения какого-нибудь многослойного AlTiN покрытия появляется напряжение, и стойкость падает. Не всегда есть глубокое понимание взаимосвязи между параметрами субстрата (твердого сплава) и параметрами осаждения покрытия. Часто работают по готовым рецептам от поставщиков установок PVD/CVD.

Второе — это метрика. Да, все делают тесты на стойкость. Но как они проводятся? Часто — на одном материале, в идеальных условиях. А как поведет себя та же фреза при прерывистом резании, с неидеальным СОЖ или на слегка разбитом шпинделе? Вот этого системного, объемного тестирования, modeling & simulation, не хватает. Это требует другого уровня инженерной культуры и инвестиций в софт, а не только в железо.

И третье, о чем редко говорят, — это кадры. Молодой инженер на заводе может блестяще знать станки с ЧПУ для шлифовки, но у него может не быть фундаментального понимания трибологии или металловедения. Разрыв между прикладными навыками и теоретической базой. Это лечится только временем и опытом работы над сложными задачами совместно с клиентами.

Так где же инновации? Вместо заключения

Если резюмировать мой опыт, то китайские инновации в твердом сплаве — это не про озарение в лаборатории. Это про упорную, системную работу по улучшению вдоль всей цепочки: от состава порошка и пресс-формы до упаковки и логистики. Это инновации, движимые запросом рынка на кастомизацию и ценовую эффективность.

Они научились не просто делать дешево, а делать ?достаточно хорошо? для огромного спектра задач, а в чем-то — и ?очень хорошо? для специфических ниш. Прогресс в оборудовании (те же шлифовальные станки с ЧПУ или установки SPS спекания) позволил поднять стабильность качества. Но главный актив сейчас — это гибкость и скорость реакции.

Поэтому, когда я вижу сайт вроде bracecarbide.ru и читаю про ?полное производство? и ?индивидуальные продукты?, я понимаю, что это и есть их формула. Это не революция, а эволюция, где инновация — это способность закрыть конкретную проблему клиента, используя весь доступный технологический арсенал, от порошка до финишной обработки. И в этом плане они становятся все более серьезными игроками, с которыми уже нельзя разговаривать с позиции ?у вас все дешево и просто?. Диалог становится сложнее, предметнее, а значит, и интереснее. Вот такой парадокс.