Китайские монолитные твердосплавные инструменты: инновации?

2026-01-14

Когда слышишь ?китайские монолитные твердосплавные инструменты?, первая мысль у многих — ?дешево, но рискованно?. Я и сам лет десять назад так думал, пока не столкнулся с партией фрез от одного малоизвестного тогда производителя, кажется, из Цзыгуна. Ожидал, что развалятся после первого же серьезного паза в жаропрочке. Ан нет. Это и заставило копнуть глубже.

От стереотипа к конкретному составу

Главное заблуждение — считать весь китайский твердый сплав чем-то однородным. Это как говорить ?европейская еда?. Разница между ранними партиями, где могла плавать геометрия и состав связки, и тем, что делают сейчас лидеры, — колоссальная. Раньше проблема была в стабильности: одна партия отличная, другая — брак. Сейчас, глядя на лабораторные отчеты по сплавам от некоторых фабрик, видишь, что они научились контролировать не только процент WC и Co, но и размер зерна, и даже распределение связки. Это уже не кустарное производство.

Взять, к примеру, монолитные твердосплавные концевые фрезы для высокоскоростной обработки алюминиевых сплавов. Ключевое — состояние режущей кромки и качество шлифовки канавок. У дешевых образцов бывали проблемы с обратным конусом и шероховатостью, что вело к налипанию и вибрациям. Сейчас же некоторые производители, вроде тех, с кем работает ООО Цзыгун Боруиси Цементированный Карбид, демонстрируют геометрию, которая явно проектировалась с учетом реальных динамических нагрузок, а не просто копировалась с каталога.

Но инновация ли это? Часто — нет. Это грамотное инженерное воплощение и жесткий контроль. Настоящая инновация — когда тебе предлагают сплав, оптимизированный под конкретный, узкий класс материалов, с особым покрытием, которое наносят не ?как у всех?, а по своей технологии. Такое я видел у них в каталоге для обработки композитов — там и стойкость была на уровне, и цена не заоблачная.

Где инновации реальны, а где — маркетинг

Часто под инновациями понимают какую-нибудь ?нано-модификацию? сплава или супер-покрытие с семью слоями. На практике, для 80% задач важнее стабильность и предсказуемость. Самый большой прорыв от китайских поставщиков, который я наблюдаю, — это не в физике сплава, а в подходе к клиенту. Возможность заказать нестандартный инструмент малыми партиями без космических наценок и долгого ожидания — вот что меняет правила игры.

Был у меня опыт: нужна была пластина особой формы для точения глубоких канавок в нержавейке. Европейские бренды предлагали только стандарт, ждать спецзаказ 16 недель. Коллеги нашли через сайт Brace Carbide (это как раз ООО Цзыгун Боруиси Цементированный Карбид), прислали 3D-модель. Обсудили по зуму нюансы подпора, стружколома. Сделали пробную партию в 50 штук за три недели. Первый блин, правда, вышел комом — угол был не тот, стружка не ломалась. Но они быстро переделали, без лишних споров. Вот это — ценнее любой рекламной брошюры.

А вот с покрытиями нужно быть осторожнее. Часто заявленные TiAlN или AlCrN могут иметь адгезию хуже, чем у признанных лидеров. Инновация здесь должна подтверждаться не сертификатом, а тестовыми резами. Однажды взял на пробу сверла с ?революционным многослойным покрытием?. В чугунке показали себя хорошо, а в закаленной стали покрытие облезло быстрее, чем у обычного ?середнячка?. Вывод: инновация должна быть верифицируема в конкретных условиях.

Практические нюансы и подводные камни

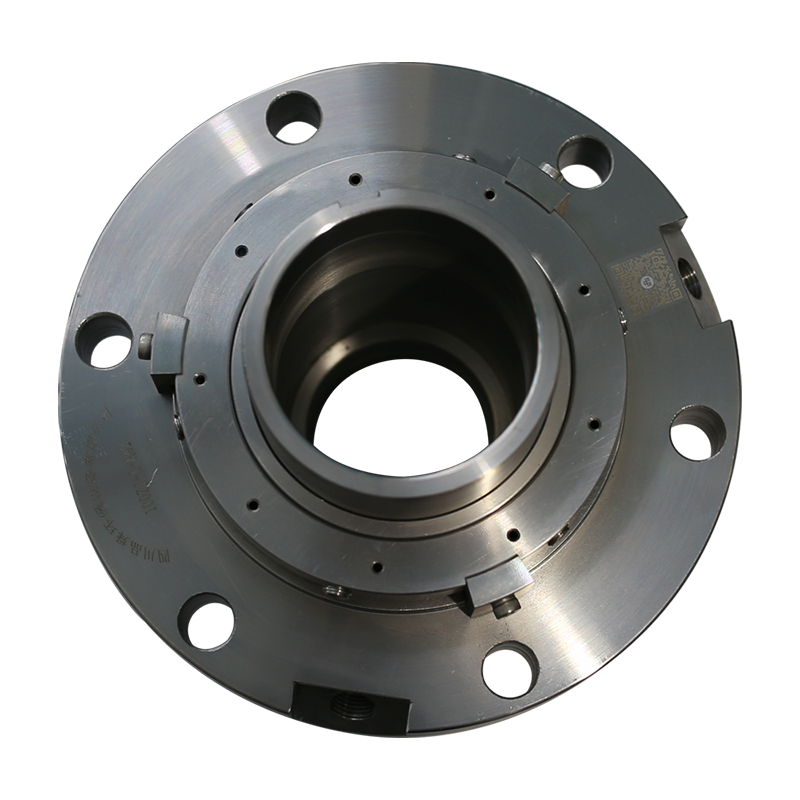

Работая с такими инструментами, нельзя забывать про мелочи. Например, посадочные места у оправок или гидроцилиндров. Казалось бы, мелочь. Но если твердосплавная втулка или механическая деталь из карбида имеет микронные отклонения в шероховатости или округлости, это может привести к заклиниванию или преждевременному износу всей сборки. Китайские производители сейчас уделяют этому много внимания, но при заказе нужно максимально детализировать ТУ, вплоть до метода финишной обработки.

Еще один момент — логистика и документация. Раньше мог прийти контейнер с инструментом, а сертификаты — через две недели отдельной почтой, да еще и с ошибками. Сейчас у солидных компаний, как та же ZIGONG BRACE, этот процесс отлажен. Но всегда стоит заранее уточнять, что входит в пакет документов (отчеты о химическом анализе сплава, испытаниях на твердость, контроле геометрии). Это не придирки, а необходимая часть профессиональной работы.

И конечно, цена. Она по-прежнему главный аргумент. Но теперь это не просто ?дешево?, а ?соотношение цена/стойкость часто выигрышное для определенных операций?. Например, для черновой обработки или для материалов, интенсивно изнашивающих инструмент (типа стеклопластиков), применение более дешевых, но достаточно стойких монолитных фрез может значительно снизить стоимость владения.

Специфика для горнодобывающей отрасли

Это отдельная тема. Горнодобывающие инструменты — буры, коронки, резцы — работают в экстремальных условиях ударных нагрузок и абразивного износа. Здесь китайские производители сделали, пожалуй, самый заметный рывок. Раньше их продукция могла не выдерживать конкуренции по стойкости. Сейчас же, за счет оптимизации состава сплава (более вязкие марки) и улучшения технологии прессования и спекания, они предлагают очень достойные варианты.

Ключевое — понимание применения. Хороший поставщик не просто продаст тебе бур, а поинтересуется, какая порода, какое оборудование. На сайте bracecarbide.ru видно, что они позиционируют себя именно как полного цикла, от порошка карбида вольфрама до готового инструмента. Это важно, потому что контроль на этапе порошка — основа качества конечного продукта. Однородность частиц порошка напрямую влияет на отсутствие слабых мест в готовом изделии.

Из личного опыта: использовали китайские резцы для проходки мягких абразивных пород. Стойкость была сравнима с европейскими аналогами, при разнице в цене в 1.8-2 раза. Но при переходе на более твердые и трещиноватые породы преимущество сошло на нет — проявлялась хрупкость. Это классический пример: инструмент должен выбираться не по стране происхождения, а по точному соответствию задаче.

Будущее: кастомизация и цифровизация

Итак, инновации ли это? В чисто научном смысле — чаще нет. В смысле бизнес-модели и доступности технологий — безусловно, да. Главный тренд, который я вижу, — это углубление кастомизации. Уже недостаточно просто сделать инструмент по чертежу. Будущее за совместной разработкой, когда инженеры завода-изготовителя вникают в технологический процесс заказчика и предлагают оптимизированные решения, возможно, даже меняя классические подходы.

Компании вроде ООО Цзыгун Боруиси Цементированный Карбид уже на этом пути. Их заявление о производстве как стандартных, так и индивидуальных продуктов — не пустые слова. Вопрос в том, насколько глубоко они готовы погружаться. Готова ли их R&D-лаборатория к совместным испытаниям и быстрым итерациям? Пока что признаки положительные.

Второй момент — цифровизация данных по инструменту. Скоро будет нормой, когда к каждой партии фрез или пластин привязан цифровой паспорт с полной историей производства: от параметров порошка и графика спекания до результатов выборочного контроля геометрии. Это окончательно снимет вопросы о стабильности. И тогда разговор о ?китайском? или ?немецком? инструменте окончательно перейдет в плоскость конкретных технико-экономических расчетов, как и должно быть в профессии.

Вывод? Я перестал делить инструмент по географическому признаку. Теперь я делю его на предсказуемый и непредсказуемый. И доля предсказуемого монолитного твердосплавного инструмента из Китая в нашей мастерской только растет. Не потому, что он самый лучший в мире, а потому, что он стал достаточно хорош для большинства задач, а по некоторым параметрам — особенно в гибкости поставок — даже задает тон. Инновация ли это? Для рынка — точно да.