Китайские заводы твердосплавных инструментов: инновации?

2026-01-14

Инновации или просто хороший маркетинг? Когда слышишь про китайские твердосплавные инструменты, сразу всплывают тонны рекламы про передовые технологии и мировое качество. На деле же всё часто упирается в цену. Но за последние лет пять-семь картина стала меняться, и не везде это просто слова. Сам много работал с разными поставщиками, и сейчас разрыв в качестве между средним китайским и, скажем, европейским производителем уже не такой драматичный, как десять лет назад. Хотя, конечно, нюансов масса.

От сырья до станка: где реально видны сдвиги

Раньше главная проблема была в сырье. Порошок карбида вольфрама мог быть некондиционным, с нестабильным гранулометрическим составом. Из-за этого страдала однородность спеченных пластин, появлялись внутренние напряжения, микротрещины. Сейчас многие серьезные заводы, особенно в провинции Сычуань и Хунань, перешли на сырье от проверенных местных или корейских поставщиков. Это сразу видно по стабильности партий. Не идеал, но уже предсказуемо.

Вторая точка роста — это пресс-формы и геометрия. Раньше копировали, часто с потерей тонкостей. Сейчас многие обзавелись своим инженерным отделом, который не просто рисует чертеж, а моделирует поведение инструмента в работе. Встречал, например, завод, который для сложных фрезерных операций по алюминию предлагает свои варианты стружколомов — и они реально работают лучше некоторых европейских аналогов для конкретных сплавов. Это уже не копипаста.

Но вот с покрытиями всё еще сложно. PVD-покрытия (типа TiAlN) у многих на хорошем уровне, а вот с CVD (химическое осаждение из газовой фазы) часто бывают проблемы с адгезией на кромке. Знаю случаи, когда пластина отлично работала первые 20 минут, а потом покрытие отслаивалось целыми пластами. Это как раз та область, где инновации требуют не просто денег на оборудование, а глубокого понимания процесса. Некоторые, впрочем, уже научились.

Кастомизация как главный козырь, а не просто услуга

Вот где китайские производители действительно вырвались вперед. Европейский завод будет месяц делать расчеты и выставит счет, от которого станет не по себе. Китайский же, особенно среднего размера, часто готов взяться за нестандартную задачу быстро и с гораздо меньшим бюрократическим порогом. Это их сильная сторона.

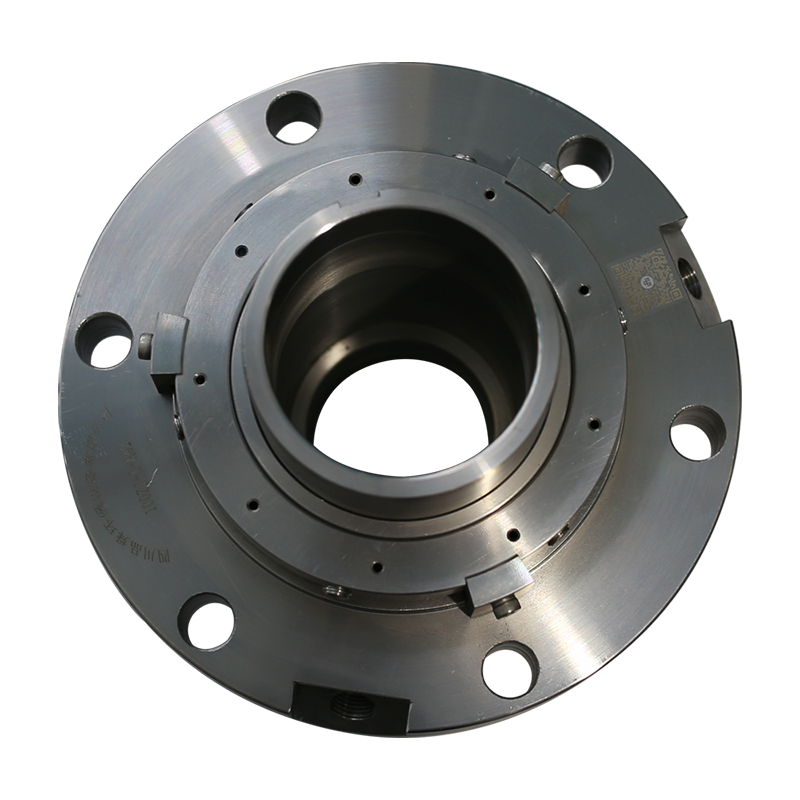

Работал, к примеру, с компанией ООО Цзыгун Боруиси Цементированный Карбид (их сайт — bracecarbide.ru). В их описании как раз акцент на полный цикл и нестандартные продукты. На практике это выглядело так: нужен был специальный протяжной резец для глубоких пазов в жаропрочном сплаве. Не серийная история. Прислали им эскиз, их инженеры за пару дней предложили три варианта геометрии и состава сплава, с разным балансом вязкости и износостойкости. Обсуждение шло в мессенджере, с фото и скриншотами CAD-моделей. В итоге сделали партию, которая отработала свой ресурс полностью. Ключевое — они не испугались задачи и были гибкими в коммуникации.

Но здесь же и главная ловушка. Готовность сделать что угодно иногда оборачивается тем, что они берутся за заказ, не имея достаточного опыта именно в этой нише. Был провальный опыт с другим поставщиком, который взялся за твердосплавные валки для холодной прокатки. Пообещали золотые горы, а в итоге не учли циклические нагрузки — валки пошли трещинами после непродолжительной работы. Инновации? Скорее, переоценка своих сил. Поэтому кастомизацию нужно выбирать с оглядкой на реальный портфель завода. Если на их сайте, как у Brace Carbide, заявлены и лезвия с ЧПУ, и горнодобывающие инструменты, и механические детали, стоит уточнить, что из этого является core business, а что — побочной активностью.

Оборудование: купленное совершенство или освоенная технология?

Практически каждый крупный завод сейчас хвалится парком станков из Германии, Швейцарии, Японии. И это правда. Пятикоординатные шлифовальные центры, установки для нанесения покрытий — всё есть. Вопрос в другом: кто на них работает и как выстроен технологический процесс?

Видел цеха, где на самом современном оборудовании стоят операторы, которые меняют параметры обработки на глазок, потому что технолог уволился, а документация потеряна. Результат — разброс качества в пределах одной партии. А бывает наоборот: относительно старый парк станков, но отлаженный до мелочей процесс контроля на каждом этапе — от замера порошка до финального контроля кромки под микроскопом. Второй вариант часто дает более стабильный результат. Инновация — это не только железо, но и софт в головах.

Особенно это касается производства порошка карбида вольфрама. Тут малейшее отклонение в температуре или времени карбидизации меняет всё. Некоторые заводы, заявляющие о полном цикле, на деле покупают полуфабрикатный порошок и просто его прессуют и спекают. Это не плохо, но это другой уровень ответственности за качество исходного материала. Надо всегда уточнять, что именно они делают сами, а что закупают.

Полевые испытания: где инновации ломаются

Лабораторные испытания — это одно. Они показывают HRC, TRS, износостойкость. Но реальная жизнь на производстве вносит коррективы. Самый показательный пример — горнодобывающий инструмент. Китайские буровые коронки стали очень конкурентоспособны. Но несколько лет назад столкнулся с проблемой: коронки отлично бурили, но имели странный износ не по режущей кромке, а по телу. Оказалось, в погоне за максимальной твердостью и износостойкостью кромки, немного забыли о коррозионной стойкости связующего кобальта в агрессивной среде конкретной шахты. Это не ошибка технологии, это недостаток прикладных исследований для специфических условий.

Сейчас многие производители стали обращать на это внимание. Присылают анкеты с вопросами о породе, охлаждении, режимах. Это уже шаг к настоящей инновации — не просто сделать твердый сплав, а сделать инструмент, решающий конкретную проблему клиента. Но такая работа ведется пока что не всеми, а только теми, кто нацелен на долгосрочные проекты, а не на разовые продажи.

Итог: что в сухом остатке?

Так инновации ли это? Если говорить о фундаментальных прорывах в металлургии твердых сплавов — пока нет, лидеры всё те же. Но если говорить об инновациях в подходе к бизнесу, в скорости адаптации, в гибкости производства и в стремительном закрытии технологических пробелов — то да, безусловно. Китайская индустрия твердосплавных инструментов перестала быть просто дешевой альтернативой. Она стала сложной, многогранной и предлагающей разные варианты: от бюджетных рабочих лошадок до действительно сложных кастомных решений.

Выбирая поставщика, теперь нельзя руководствоваться лишь ценой или красивым каталогом. Нужно смотреть глубже: на их сильные стороны (как у того же ZIGONG BRACE — полный цикл и кастомизация), на реальные отзывы под конкретные задачи, на готовность вникать в проблему. Инновация сегодня — это не лазерная установка в цеху, а способность диалога и желание сделать так, чтобы инструмент отработал не просто как в спецификации, а лучше, чем ожидалось. И такое я у китайских коллег вижу всё чаще.

Главное — не попасться на удочку тем, кто только говорит об этом. Просите тестовые образцы, давайте сложные задачи на пробу, смотрите на реакцию. Реальный практик всегда будет в деталях, иногда сомневаться и предлагать варианты, а не продавать готовый идеальный ответ на все вопросы. Именно такой подход и выдает стоящего производителя в сегодняшнем Китае.