Китайский монолитный твердосплавный инструмент: перспективы?

2026-01-07

Когда слышишь это сочетание — ?китайский монолитный твердосплавный инструмент? — у многих в голове сразу всплывает дихотомия: либо дешево и сердито, либо сомнительные попытки скопировать европейское качество. Но реальность, как обычно, сложнее и интереснее. За последние лет семь-восемь картина изменилась кардинально, и те, кто продолжает мыслить штампами десятилетней давности, просто теряют возможности. Да, есть нюансы, подводные камни, и не все так гладко, как хотелось бы. Но перспективы есть, и они весьма конкретные.

Откуда растут ноги: эволюция восприятия

Раньше, лет десять назад, китайский твердосплавный инструмент ассоциировался в основном с расходниками для черновой обработки. Купил партию фрез или пластин, отработал до предела, выбросил — и не жалко. Качество партии могло плавать дико, геометрия копировалась с известных брендов, но без глубокого понимания физики резания. Много было именно такого, условного, ?рыночного? товара.

Сейчас же появляется другой сегмент — компании, которые не просто штампуют, а занимаются именно монолитным инструментом как отдельным, сложным направлением. Это не побочный продукт от производства пластин, а целенаправленная разработка. Ключевое изменение — подход к проектированию. Раньше часто брали чертеж, например, Sandvik Coromant, и делали ?как есть?, не учитывая особенности своего сырья, оборудования для шлифовки и, что важно, типовых задач своих реальных клиентов. Сейчас некоторые производители начали адаптировать геометрию под конкретные материалы, с которыми чаще всего работают в Азии и, что важно для нас, в России — те же нержавейки, жаропрочные сплавы, алюминиевые сплавы с высоким содержанием кремния.

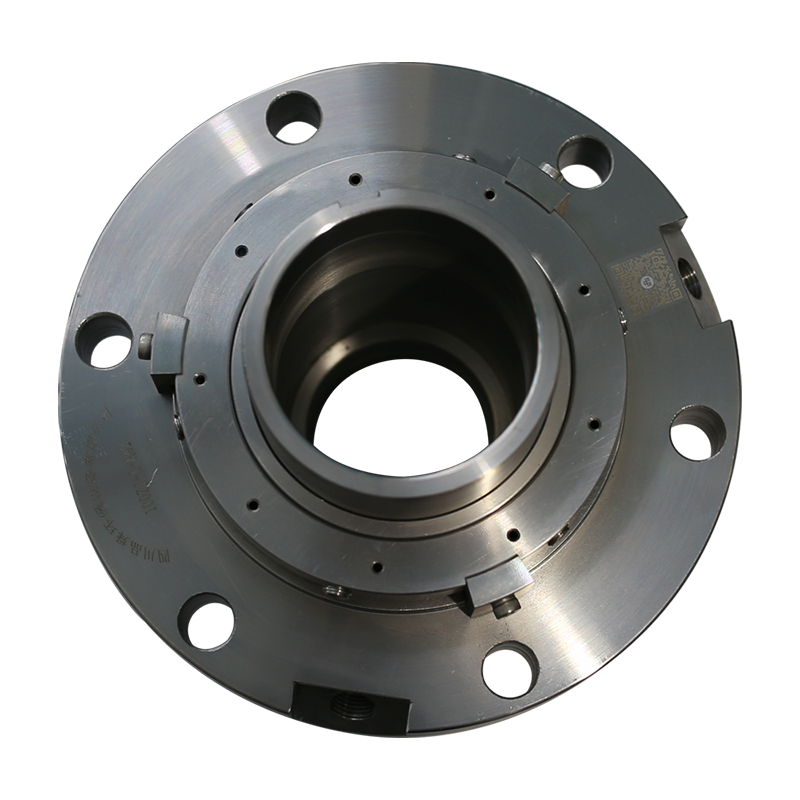

Яркий пример такой эволюции — компания ООО Цзыгун Боруиси Цементированный Карбид (ZIGONG BRACE). Если зайти на их сайт, видно, что они позиционируют себя именно как производитель с полным циклом — от порошка до готового инструмента. Это важный маркер. Контроль над сырьем (порошком карбида вольфрама) — это фундамент для стабильности. Когда компания заявляет о производстве и нестандартных продуктов из карбида вольфрама, это уже говорит о готовности вникать в задачи, а не просто продавать каталог. В их случае опыт распространяется на лезвия с ЧПУ и горнодобывающий инструмент — это разные миры с точки зрения требований к материалу, что косвенно указывает на широкую технологическую базу.

Где собака зарыта: подводные камни качества

Но не стоит обольщаться. Главный камень преткновения — именно стабильность. Можно получить одну партию фрез, которая будет показывать чудеса, сравнимые с ISCAR или Kennametal, а следующая — уже с другим оттенком сплава, другой жестконостью на изгиб. Почему так? Причины комплексные. Во-первых, сырье. Не все производители, даже крупные, используют свой порошок. Закупают у разных поставщиков, и там могут быть колебания. Во-вторых, термообработка (спекание) — это почти алхимия, требующая огромного опыта. Малейшее отклонение в цикле — и получается другой материал.

Еще один нюанс — шлифовка режущих кромок. Точность оборудования выросла, но культура финишной обработки, внимание к мелочам вроде состояния шлифовального круга, качества охлаждающей жидкости — это часто остается за кадром. В итоге получаем идеальную геометрию по чертежу, но микроскопические заусенцы или напряжения в кромке, которые убивают стойкость при работе на предельных режимах.

Личный опыт: заказывали партию монолитных твердосплавных концевых фрез под высокоскоростную обработку алюминия. Геометрия была скопирована с хорошего американского образца. На первых тестах все летало. Но в серийной работе на пятом инструменте начался разброс по стойкости. Оказалось, в партии были фрезы из разных ?замесов? сплава, что выяснилось только при консультации с металловедом. Производитель, конечно, все заменил, но время и доверие были подорваны.

Кейс: когда нестандарт становится стандартом

Вот где, на мой взгляд, и кроется главная перспектива для китайского инструмента — в сегменте нестандартных решений и быстрого прототипирования. Европейские бренды, при всем уважении, могут тянуть с изготовлением специнструмента месяцами и брать за это космические деньги. Китайские же цеха, особенно такие как BRACE, которые декларируют индивидуальный подход, часто могут изготовить опытный образец за пару недель.

Был у нас проект — обработка глубоких пазов в корпусе из титанового сплава. Нужна была длинная, тонкая фреза с измененным углом спирали и специальным покрытием. Обратились к нескольким поставщикам. Немцы назвали срок 12 недель и цену, от которой стало грустно. Китайская сторона, в лице одного из подразделений в Цзыгуне (не буду утверждать, что это был именно BRACE, но контекст похож), прислала инженера в онлайн-совещание, вникли в задачу, через 10 дней прислали 3D-модель и чертеж на согласование, а через три недели мы получили три разных варианта инструмента для тестов. И это не был инструмент ?на один раз? — после доводки по результатам испытаний он пошел в небольшую серию и отработал отлично.

Этот пример показывает сдвиг: они перестают быть просто фабрикой и начинают работать как инжиниринговые подразделения. Это их сильнейший ход. Конечно, риски остаются — нужно очень четко ставить ТЗ, контролировать каждый этап согласования чертежей, требовать отчеты по используемому сплаву и покрытию. Но сама возможность такого диалога — уже огромный плюс.

Рынок СНГ: почему здесь потенциал?

Для российских, казахстанских, белорусских предприятий, особенно после известных событий, китайский монолитный инструмент перестал быть просто альтернативой, а стал часто единственным вменяемым источником для многих позиций. Но тут есть ловушка. Многие кинулись закупать первое попавшееся, гонясь за низкой ценой, и получили закономерный результат — разочарование.

Успешная работа строится иначе. Нужно искать не просто поставщика, а партнера, который готов разбираться в твоей специфике. Если компания, как та же ООО Цзыгун Боруиси, заявляет о полном цикле и производстве горнодобывающих инструментов и механических деталей, это значит, что они понимают, что такое ударные нагрузки и абразивный износ. Это ценный опыт, который может транслироваться и на металлорежущий инструмент для сложных условий.

Ключевой момент для нашего рынка — адаптация под ?советское? наследие станков и материалов. Часто нужно, чтобы инструмент работал не на идеальных современных ЧПУ, а на слегка уставшем оборудовании с биением. Под это тоже можно подстроить геометрию, и китайские инженеры, при должном уровне коммуникации, оказываются в этом весьма гибкими.

Что в сухом остатке? Взгляд в завтра

Итак, перспективы? Однозначно есть. Но они не в том, чтобы китайский инструмент вдруг массово превзойдет европейский по всем параметрам. Нет. Его перспектива — занять свою, очень важную и растущую нишу. Это ниша оптимального соотношения цены, качества и, что критически важно, скорости и гибкости кастомизации.

Будущее, я думаю, за дальнейшей сегментацией самих китайских производителей. Появятся откровенно бюджетные линии для простых операций. И выделятся несколько технологических лидеров, которые будут работать на уровне второго эшелона мировых брендов (типа южнокорейских или некоторых японских), но с более агрессивной ценой и фокусом на инжиниринг под задачу. Уже сейчас видно, как они активно развивают собственные лаборатории для тестов, приглашают на работу инженеров с международным опытом.

Для нас, практиков, алгоритм работы должен быть таким: перестать смотреть на ?Китай? как на монолит. Нужно тщательно отбирать поставщиков, смотреть на их производственные возможности (полный цикл — большой плюс), обязательно тестировать пробные партии в своих реальных условиях, а не на красивых образцах, и выстраивать личные контакты с технологами. Как это делает, судя по описанию, компания BRACE — стремясь производить не только стандартные, но и индивидуальные продукты. В таком подходе и есть залог успеха. Ошибки будут — куда без них. Но общий вектор движения очевиден: китайский монолитный твердосплавный инструмент становится все более серьезным игроком, с которым уже нельзя не считаться.